Pengantar Die Casting Berpendingin Udara yang Dikontrol Secara Elektronik

Die casting berpendingin udara energi baru yang dikontrol secara elektronik adalah proses manufaktur lanjutan yang banyak digunakan dalam memproduksi komponen untuk kendaraan energi baru dan peralatan. Ini menggabungkan teknologi pengecoran mati dengan sistem kendali elektronik dan mekanisme pendingin udara . Berbeda dengan die casting berpendingin air tradisional, metode ini menggunakan udara sebagai media pendingin utama , mengurangi penggunaan air dan menyederhanakan sistem pendingin. Sistem kontrol elektronik memastikan pengelolaan suhu, kecepatan injeksi, dan tekanan yang akurat, sehingga meningkatkan konsistensi dan kualitas komponen die-cast.

Komponen Utama Sistem Die Casting Berpendingin Udara

Mesin die casting berpendingin udara terdiri dari beberapa komponen penting: the cetakan die casting, sistem injeksi, sistem pendingin udara, unit kontrol elektronik, dan mekanisme keselamatan . Itu cetakan die casting dirancang untuk membentuk logam cair menjadi komponen yang presisi. Itu sistem injeksi memastikan aliran logam terkendali. Itu sistem pendingin udara menghilangkan panas dari cetakan, mempertahankan suhu yang diinginkan. Itu unit kontrol elektronik memantau dan menyesuaikan parameter seperti kecepatan injeksi, tekanan, dan suhu, sementara mekanisme keselamatan melindungi alat berat dan operator selama produksi.

Prinsip Kerja Die Casting Berpendingin Udara yang Dikontrol Secara Elektronik

Prosesnya dimulai oleh memanaskan logam sampai keadaan cairnya . Setelah dicairkan, logam disuntikkan ke dalam rongga cetakan melalui sistem injeksi . Itu sistem kendali elektronik mengatur kecepatan dan tekanan injeksi untuk memastikan pengisian seragam dan mengurangi cacat. Setelah logam memenuhi cetakan, kipas atau saluran pendingin udara hilangkan panas dari cetakan, biarkan cetakan mengeras. Setelah pemadatan, cetakan terbuka, dan komponen jadi dikeluarkan. Proses ini diulangi untuk produksi volume tinggi dengan tetap menjaga kualitas yang konsisten.

Keuntungan Kontrol Elektronik

Itu sistem kendali elektronik memungkinkan pengaturan parameter injeksi dan pendinginan yang tepat. Hal ini menyebabkan lebih seragam komponen die-cast , mengurangi limbah material, dan meminimalkan cacat seperti porositas atau lengkungan. Kontrol elektronik juga mendukung pemantauan dan penyesuaian otomatis , memungkinkan operator mempertahankan kondisi produksi optimal tanpa intervensi manual terus-menerus.

Pendinginan Udara vs. Pendinginan Air

Dibandingkan dengan die casting berpendingin air , pendinginan udara mengurangi kompleksitas sistem pendingin. Ini menghilangkan pipa air, pompa, dan risiko kebocoran, serta menyederhanakan perawatan. Sistem berpendingin udara sangat bermanfaat dalam hal ini lingkungan produksi kecil hingga menengah atau untuk komponen dengan kebutuhan panas sedang. Namun, untuk produksi dengan daya yang sangat tinggi atau skala besar, manajemen panas tambahan mungkin diperlukan untuk memastikan konsistensi suhu cetakan.

Bahan Cocok untuk Die Casting Berpendingin Udara

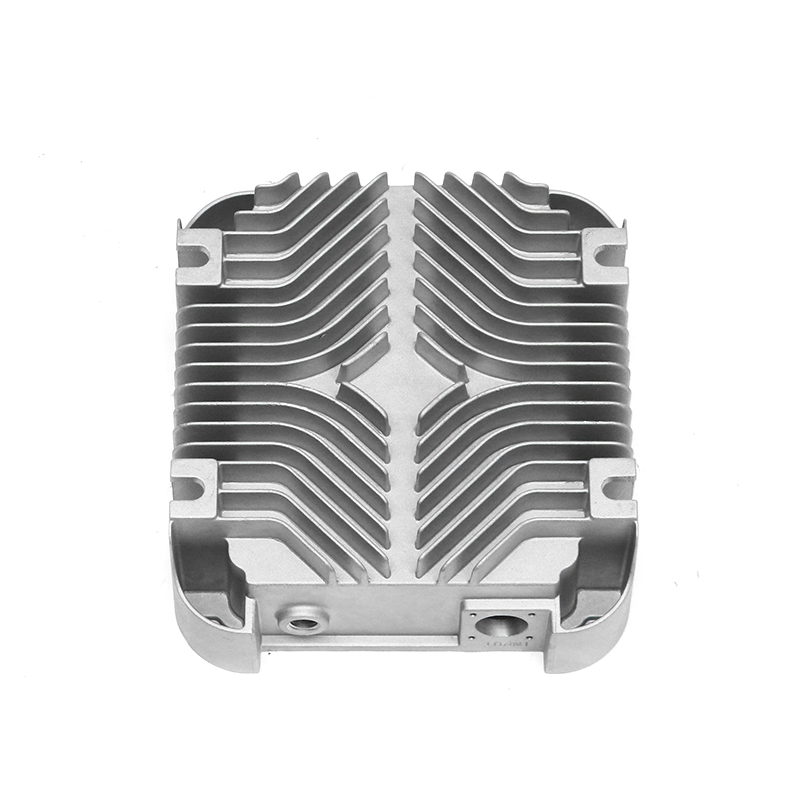

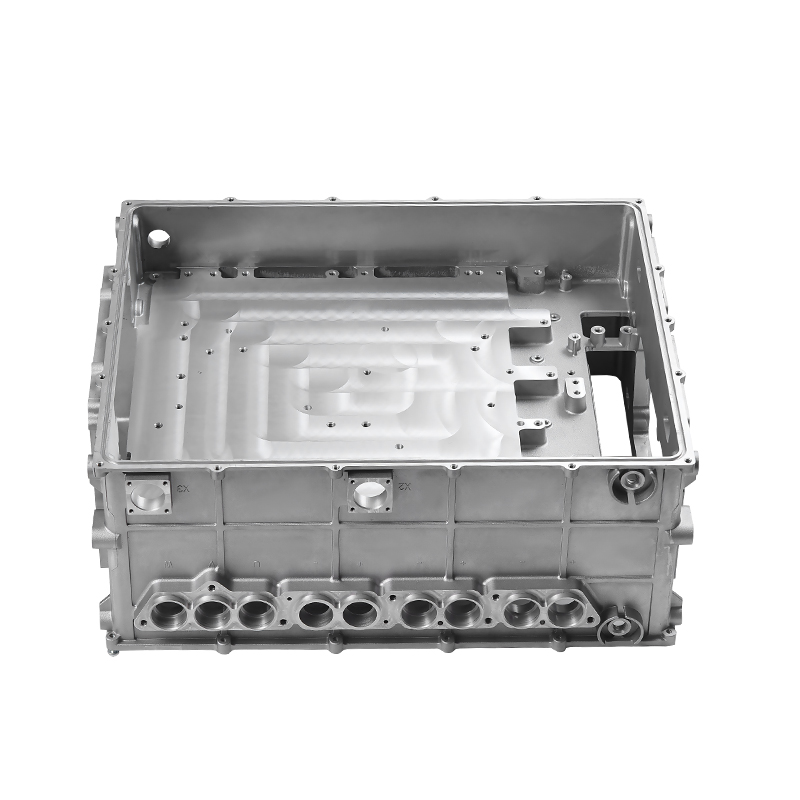

Die casting berpendingin udara biasanya digunakan dengan paduan aluminium dan magnesium karena konduktivitas termal dan sifat alirannya yang baik. Logam-logam ini mengeras dengan cepat dan merespons pendinginan udara dengan baik. Untuk aplikasi energi baru, aluminium sering digunakan rumah motor , heat sink, dan komponen struktural , sedangkan magnesium dapat digunakan jika diperlukan komponen ringan.

Kontrol Kualitas dalam Die Casting Berpendingin Udara

Mempertahankan kualitas tinggi pada komponen die-cast memerlukan pemantauan beberapa faktor. Itu unit kontrol elektronik trek kecepatan injeksi, tekanan, dan suhu cetakan , sementara pendinginan udara memastikan pemadatan yang konsisten. Selain itu, sensor otomatis dapat mendeteksi anomali suhu atau aliran, sehingga tindakan perbaikan dapat segera diambil. Pemantauan yang konsisten meningkatkan akurasi dimensi, permukaan akhir, dan sifat mekanik dari bagian cor.

Perbandingan Antara Die Casting Berpendingin Udara dan Berpendingin Air

| Fitur | Die Casting Berpendingin Udara | Die Casting Berpendingin Air |

|---|---|---|

| Media Pendingin | Udara (kipas, saluran) | Air (pipa, pompa) |

| Kompleksitas Sistem | Lebih rendah | Lebih tinggi |

| Pemeliharaan | Sederhana | Membutuhkan pemeliharaan sistem air |

| Dampak Lingkungan | Tidak ada penggunaan air | Konsumsi air yang tinggi |

| Skala Produksi yang Sesuai | Kecil hingga sedang | Sedang hingga besar |

| Bahan Khas | Aluminium, Magnesium | Aluminium, Seng, Tembaga |

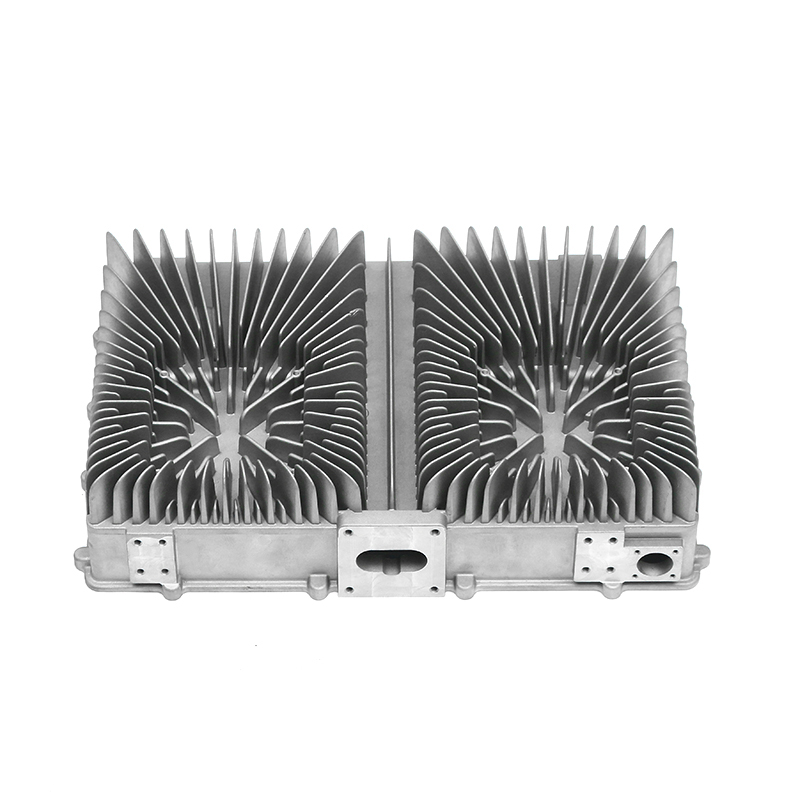

Aplikasi dalam Kendaraan Energi Baru

Kendaraan energi baru memerlukan komponen yang ringan, kuat, dan stabil secara termal. Die casting berpendingin udara banyak digunakan untuk produksi rumah motor listrik, selubung baterai, braket struktural, dan unit pendingin . Itu combination of paduan aluminium ringan dan precise electronic control allows manufacturers to meet strict quality standards while improving production efficiency.

Pertimbangan Efisiensi Energi

Sistem berpendingin udara mengurangi konsumsi air, yang khususnya menguntungkan di wilayah yang sumber daya airnya terbatas. Selain itu, injeksi yang dikontrol secara elektronik meminimalkan pemborosan energi dengan mengurangi luapan, misfire, dan kebutuhan pasca-pemrosesan. Secara keseluruhan, metode ini berkontribusi pada a proses produksi yang lebih hemat energi dan berwawasan lingkungan .

Keamanan dan Pemeliharaan

Pengoperasian sistem die casting berpendingin udara memerlukan perhatian terhadap keselamatan. Suhu tinggi, logam cair, dan bagian yang bergerak risiko yang ada. Benar alat pelindung diri (APD), pelindung mesin, dan interlock keselamatan sangat penting. Termasuk pemeliharaan membersihkan saluran udara, memeriksa kontrol elektronik, dan memeriksa permukaan jamur untuk mencegah cacat. Dibandingkan dengan sistem berpendingin air, mesin berpendingin udara sering kali memerlukan lebih sedikit pemeriksaan rutin sehingga mengurangi waktu henti.

Otomatisasi dan Tren Masa Depan

Otomatisasi dalam die casting berpendingin udara memungkinkan penanganan robot, inspeksi komponen otomatis, dan integrasi dengan sistem IoT industri . Perkembangan di masa depan mungkin fokus pada pemantauan cerdas, kontrol proses berbantuan AI, dan sistem pendingin hibrid untuk lebih meningkatkan efisiensi dan kualitas komponen.