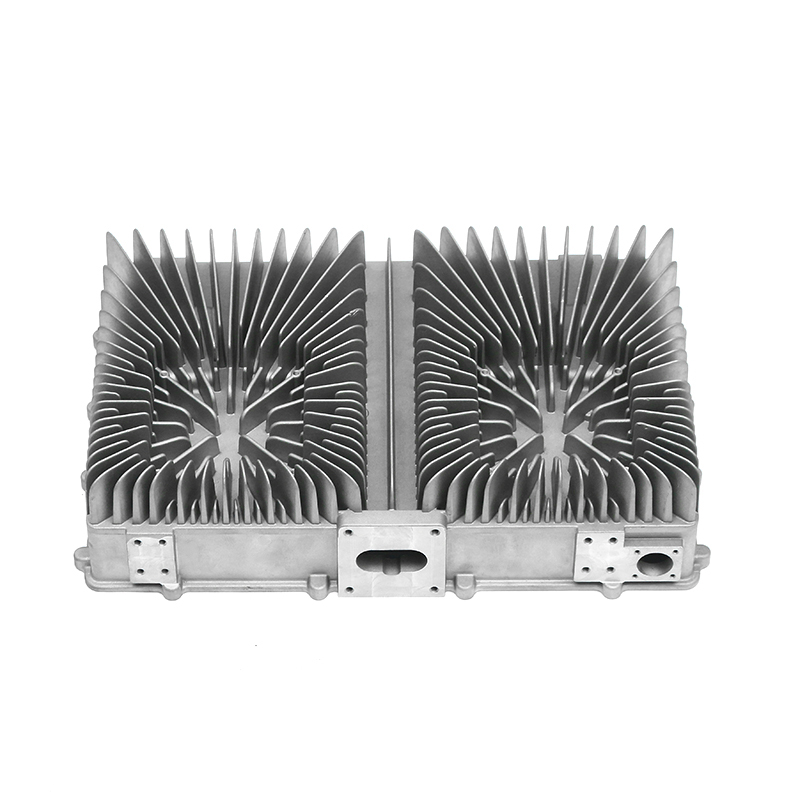

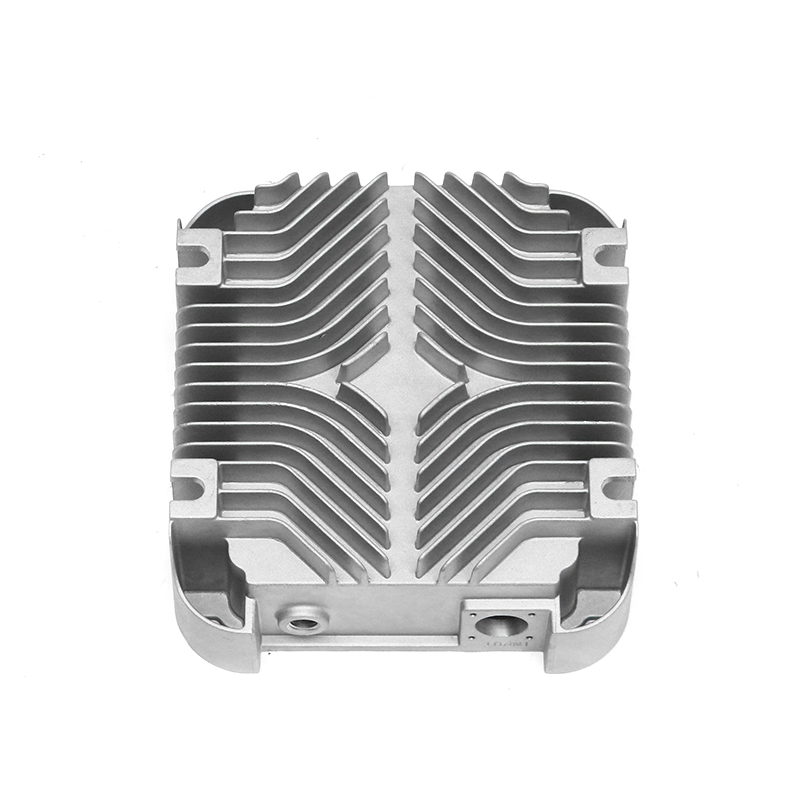

Pengantar Die Casting Berpendingin Air dalam Aplikasi Energi Baru

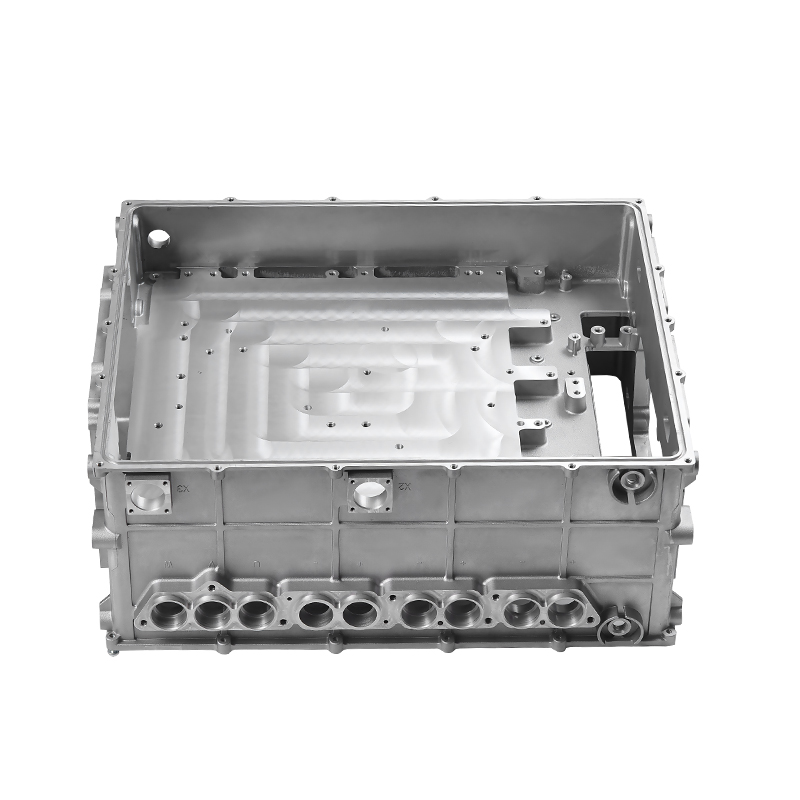

Di bidang kendaraan energi baru dan sistem kontrol elektronik, die casting berpendingin air telah menjadi komponen penting untuk memastikan pembuangan panas yang efisien. Pengecoran mati ini biasanya digunakan untuk rumah unit kontrol, sistem manajemen baterai, dan elektronika daya, di mana menjaga kondisi termal yang stabil sangatlah penting. Fitur unik die casting berpendingin air terletak pada integrasi saluran pendingin di dalam struktur, memungkinkan cairan bersirkulasi dan mengatur suhu. Karena kompleksitas dan kepentingan fungsionalnya, cetakan yang digunakan untuk memproduksi komponen ini memerlukan tingkat ketelitian yang sangat tinggi. Penyimpangan kecil sekalipun dapat memengaruhi kinerja pendinginan, integritas struktural, dan umur sistem secara keseluruhan.

Peran Presisi Cetakan dalam Die Casting

Presisi cetakan secara langsung mempengaruhi akurasi dimensi, permukaan akhir, dan konsistensi die casting berpendingin air. Tidak seperti rumah standar, varian berpendingin air harus memiliki saluran rumit yang memastikan aliran cairan lancar dan perpindahan panas yang efektif. Jika cetakan tidak memenuhi toleransi dimensi yang ketat, saluran mungkin memiliki dinding yang tidak rata, jalur tersumbat, atau efisiensi berkurang. Selain itu, sistem kontrol elektronik menuntut desain yang kompak, yang membatasi toleransi terhadap kesalahan. Presisi cetakan yang tinggi memastikan bahwa setiap komponen yang diproduksi selaras dengan persyaratan desain asli, sehingga mengurangi risiko kegagalan fungsi dalam kondisi dunia nyata.

Persyaratan Presisi Khusus untuk Saluran Pendingin

Saluran pendingin adalah bagian paling sensitif dari die casting berpendingin air. Dimensi saluran ini harus tetap dalam toleransi yang sangat sempit untuk menjamin kelancaran sirkulasi cairan pendingin dan distribusi panas yang seragam. Ketidakakuratan kecil dapat menyebabkan hilangnya tekanan, aliran turbulen, atau titik api di dalam unit kontrol elektronik. Presisi juga menjamin stabilitas struktur, karena saluran yang terlalu dekat dengan permukaan dapat melemahkan pengecoran atau menyebabkan kebocoran.

| Parameter Saluran | Kisaran Toleransi Khas | Dampak Penyimpangan |

|---|---|---|

| Diameter Saluran | ±0,05–0,1 mm | Aliran berkurang atau berlebihan, kehilangan efisiensi |

| Ketebalan Dinding | ±0,1–0,2mm | Risiko kebocoran atau kelemahan struktural |

| Penyelarasan Saluran | ±0,2 mm pada keseluruhan panjangnya | Pendinginan tidak merata, pemanasan lokal |

| Kekasaran Permukaan | Ra 0,8–1,2 m | Hambatan aliran, pengurangan perpindahan panas |

Presisi Cetakan dan Kinerja Manajemen Termal

Manajemen termal pada kendaraan energi baru sangat bergantung pada efisiensi saluran pendingin. Cetakan berpresisi tinggi memastikan cairan pendingin mengalir tanpa hambatan, memungkinkan pembuangan panas secara konsisten dari perangkat elektronik sensitif. Sebaliknya, presisi cetakan yang buruk dapat menyebabkan kemacetan aliran atau kantong udara, sehingga merusak efek pendinginan. Dalam aplikasi berdaya tinggi, seperti inverter atau pengontrol motor, pendinginan yang tidak memadai dapat menyebabkan panas berlebih, penurunan efisiensi, atau kegagalan dini. Dengan demikian, presisi cetakan tidak hanya merupakan persyaratan manufaktur tetapi juga merupakan kondisi mendasar untuk keandalan sistem.

Pertimbangan Desain Bahan dan Cetakan

Pemilihan bahan cetakan dan metode desain mempengaruhi presisi yang dapat dicapai. Baja perkakas berkualitas tinggi dengan ketahanan aus yang sangat baik biasanya digunakan untuk menahan siklus pengecoran berulang. Selain itu, teknologi pemesinan canggih seperti penggilingan CNC berkecepatan tinggi, pemesinan pelepasan listrik (EDM), dan tekstur laser digunakan untuk mencapai geometri kompleks dengan kesalahan minimal. Peralatan teknik berbantuan komputer (CAE) juga memungkinkan simulasi tata letak saluran pendingin sebelum fabrikasi cetakan, sehingga mengurangi risiko cacat.

| Jenis Bahan Cetakan | Keuntungan untuk Presisi | Keterbatasan |

|---|---|---|

| Perkakas Baja H13 | Ketahanan aus yang tinggi, stabil pada suhu tinggi | Biaya lebih tinggi, memerlukan perlakuan panas |

| Sisipan Baja Tahan Karat | Ketahanan korosi pada bagian pendingin | Kemampuan mesin yang terbatas, menambah kompleksitas |

| Paduan Tembaga (Sisipan) | Konduktivitas termal yang sangat baik untuk saluran | Lebih lembut, rentan aus dalam produksi jangka panjang |

Dampak terhadap Akurasi Dimensi Pengecoran Akhir

Keakuratan dimensi pengecoran akhir sangat bergantung pada presisi cetakan. Pada komponen berpendingin air, dimensi kritis meliputi diameter saluran, ketebalan dinding, dan dimensi housing eksternal yang harus sesuai dengan komponen elektronik lainnya. Penumpukan toleransi di beberapa fitur dapat menimbulkan masalah dalam perakitan, yang menyebabkan ketidaksejajaran atau kebocoran di area penyegelan. Presisi cetakan yang tinggi meminimalkan variasi dimensi dan memastikan suku cadang dapat dipertukarkan dalam produksi massal.

Kontrol Kualitas dalam Fabrikasi Cetakan

Langkah-langkah pengendalian kualitas sangat penting selama fabrikasi cetakan untuk menjamin presisi. Alat inspeksi dimensi seperti mesin pengukur koordinat (CMM) digunakan untuk memverifikasi keakuratan rongga cetakan. Profilometer permukaan menilai kekasaran, sementara pengujian non-destruktif memastikan tidak ada cacat tersembunyi yang mengganggu kinerja. Pemantauan berkelanjutan selama penggunaan cetakan juga diperlukan, karena keausan dan tekanan termal dapat menurunkan presisi secara bertahap.

| Metode Inspeksi | Tujuan | Aplikasi dalam Kontrol Presisi Cetakan |

|---|---|---|

| Pengukuran CMM | Verifikasi dimensi | Periksa dimensi dan kesejajaran rongga |

| Profilometer Permukaan | Pemeriksaan permukaan akhir | Kaji kehalusan saluran pendingin |

| Pengujian Sinar-X/USG | Deteksi cacat | Identifikasi retakan atau rongga pada struktur cetakan |

| Pengujian Kekerasan | Pemeriksaan kinerja material | Pastikan daya tahan terhadap siklus berulang |

Konsekuensi dari Presisi Cetakan yang Tidak Memadai

Ketika presisi cetakan tidak memenuhi persyaratan, beberapa konsekuensi akan muncul. Pertama, fungsi saluran pendingin mungkin terganggu, sehingga mengurangi kemampuan mengelola panas secara efektif. Kedua, cacat struktural seperti dinding tipis atau bagian yang lemah meningkatkan risiko kebocoran tekanan. Ketiga, proses perakitan mungkin terpengaruh, karena penyimpangan dimensi menghalangi pemasangan yang benar dengan gasket penyegel atau komponen elektronik. Masalah seperti ini dapat meningkatkan biaya produksi akibat pengerjaan ulang, scrap, atau klaim garansi.

Menyeimbangkan Biaya dan Ketepatan dalam Produksi

Presisi cetakan yang tinggi pasti akan meningkatkan biaya produksi, karena memerlukan peralatan canggih, tenaga kerja terampil, dan waktu fabrikasi yang lebih lama. Namun, manfaat dalam hal keandalan produk dan pengurangan tingkat kerusakan biasanya lebih besar daripada investasi awal. Untuk produksi volume tinggi di sektor energi baru, mencapai presisi cetakan yang konsisten akan menurunkan biaya jangka panjang dengan meminimalkan sisa dan meningkatkan efisiensi secara keseluruhan. Produsen harus menyeimbangkan pertimbangan biaya dengan persyaratan kinerja, sering kali menyesuaikan tingkat presisi dengan aplikasi produk tertentu.

| Tingkat Presisi | Dampak Biaya Khas | Area Aplikasi yang Cocok |

|---|---|---|

| Presisi Standar | Lebih rendah | Perumahan non-kritis, komponen dasar |

| Presisi Tinggi | Sedang hingga tinggi | Rumah berpendingin air, sistem elektronik |

| Presisi Sangat Tinggi | Tinggi | Tinggi-performance power electronics |