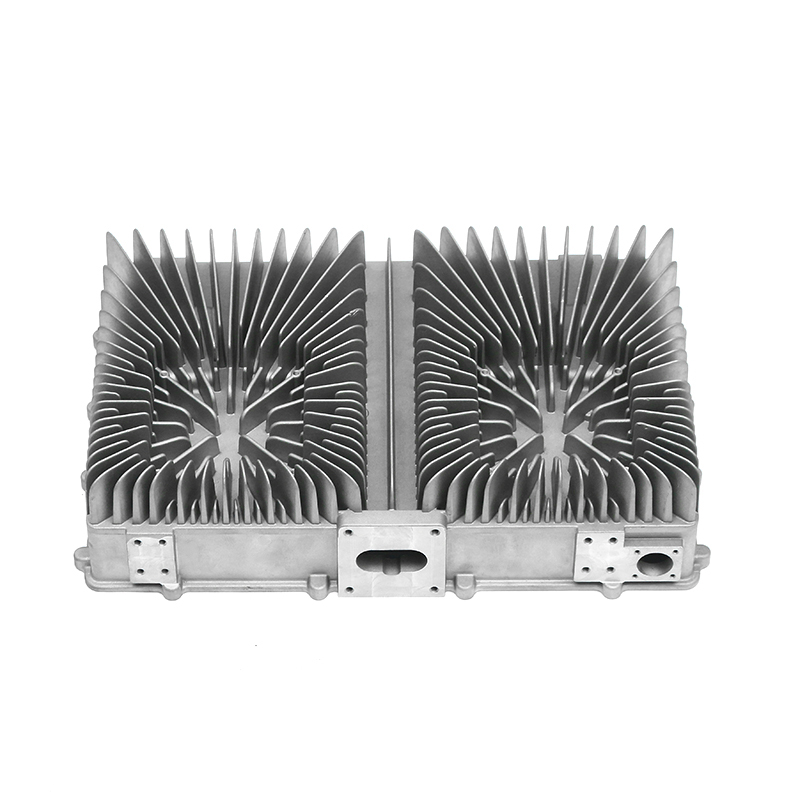

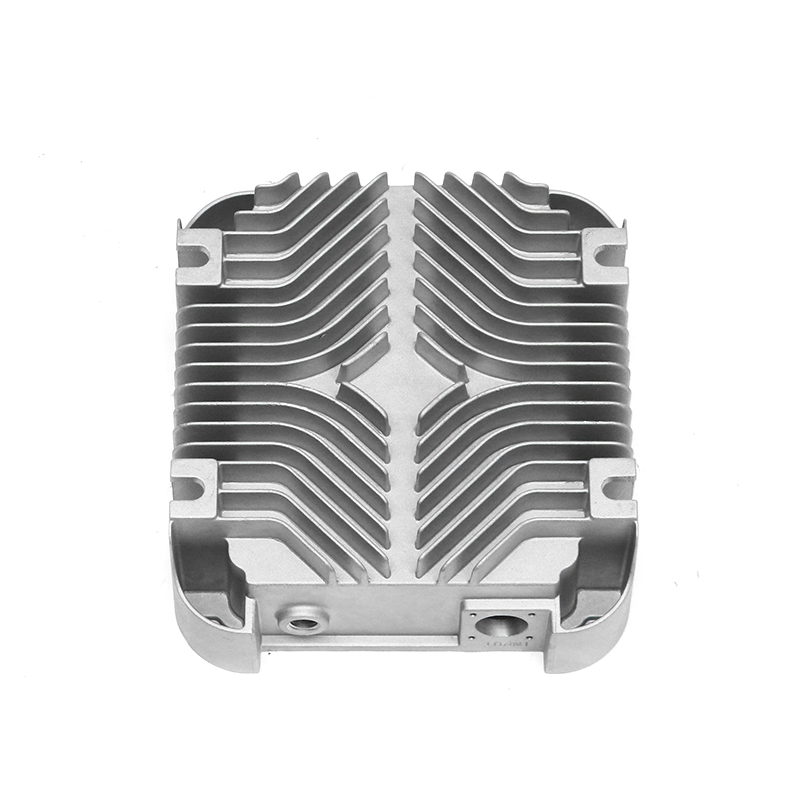

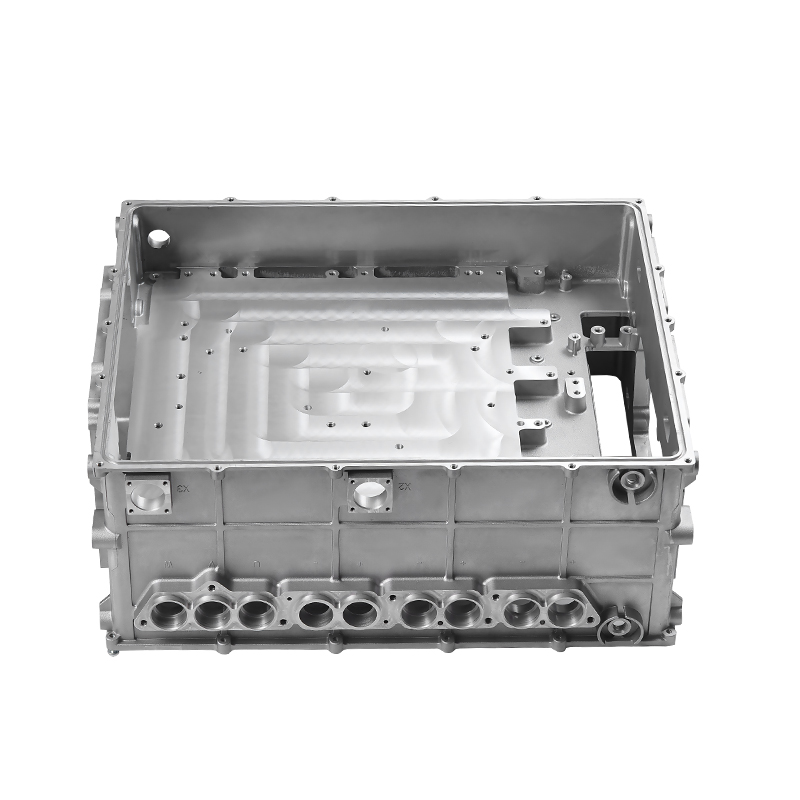

Pentingnya Deteksi Cacat pada Die Casting Pompa Air Mobil

Die casting pompa air mobil merupakan proses penting dalam industri otomotif, karena pompa air sangat penting untuk menjaga kestabilan suhu mesin. Memastikan integritas komponen die-cast sangat penting, karena cacat seperti pori-pori atau retakan dapat mengganggu kekuatan mekanik, mengurangi efisiensi, dan menyebabkan kegagalan dini. Mendeteksi cacat ini selama atau setelah produksi membantu menjaga konsistensi kualitas dan memastikan bahwa suku cadang memenuhi standar keselamatan dan kinerja. Deteksi yang efektif tidak hanya meminimalkan risiko kegagalan dalam aplikasi dunia nyata namun juga mengurangi biaya pengerjaan ulang dan produksi.

Jenis Cacat Umum pada Die Casting

Dalam produksi die casting pompa air mobil , berbagai cacat dapat muncul karena perilaku logam cair, desain cetakan, atau kondisi proses. Permasalahan yang paling sering terjadi adalah porositas, rongga penyusutan, retakan mikro, dan kekasaran permukaan. Porositas terjadi akibat terperangkapnya gas atau pemadatan yang tidak mencukupi, yang menyebabkan terbentuknya rongga kecil di dalam material. Retakan dapat terjadi karena tekanan internal, fluktuasi termal, atau laju pendinginan yang tidak tepat. Mengidentifikasi cacat ini sejak dini sangat penting untuk memastikan keandalan suku cadang, terutama karena pompa air harus tahan terhadap paparan panas dan tekanan mekanis secara terus menerus selama pengoperasian mesin.

Metode Inspeksi Visual

Inspeksi visual tetap menjadi salah satu metode paling umum untuk mengidentifikasi cacat pada komponen die-cast. Operator memeriksa komponen dalam kondisi pencahayaan terkendali, seringkali dengan lensa pembesar atau mikroskop, untuk menemukan cacat pada permukaan seperti retakan, lecet, atau porositas permukaan. Meskipun inspeksi visual berguna untuk mendeteksi cacat yang mudah terlihat, namun kurang efektif untuk mengidentifikasi porositas internal atau retakan mikroskopis. Cara ini sering kali digunakan sebagai langkah awal sebelum menerapkan teknik pemeriksaan lebih lanjut.

Pengujian Penetran Pewarna

Pengujian penetran pewarna adalah metode inspeksi non-destruktif yang banyak digunakan untuk mendeteksi retakan dan cacat pecahnya permukaan. Prosesnya melibatkan pengaplikasian pewarna cair ke permukaan coran, sehingga memungkinkannya meresap ke dalam ketidakteraturan permukaan. Setelah waktu yang ditentukan, kelebihan pewarna dihilangkan, dan pengembang diterapkan untuk membuat cacat terlihat. Metode ini sangat efektif untuk menemukan retakan halus atau porositas di dekat permukaan coran pompa air mobil. Ini sederhana, hemat biaya, dan dapat diandalkan, meskipun tidak dapat mendeteksi cacat internal.

Pemeriksaan Radiografi (X-Ray).

Inspeksi radiografi, sering disebut sebagai pengujian sinar-X, adalah teknik canggih untuk mendeteksi cacat internal pada komponen die-cast. Dengan melewatkan sinar-X melalui pengecoran dan menangkap gambar pada film atau detektor digital, pemeriksa dapat mengidentifikasi pori-pori, rongga penyusutan, dan cacat tersembunyi lainnya. Metode ini memberikan gambaran rinci tentang struktur internal dan sangat efektif dalam mengevaluasi integritas coran pompa air mobil. Meskipun pemeriksaan radiografi lebih mahal dan memerlukan peralatan khusus, pemeriksaan ini banyak digunakan di industri yang mengutamakan keselamatan komponen.

| Metode Inspeksi | Cacat yang Dapat Dideteksi | Keuntungan | Keterbatasan |

|---|---|---|---|

| Inspeksi Visual | Retak permukaan, lecet | Biaya rendah, cepat | Tidak dapat mendeteksi kelemahan internal |

| Pengujian Penetran Pewarna | Retakan yang merusak permukaan, porositas | Efektif untuk retakan halus | Tidak cocok untuk cacat internal |

| Pemeriksaan Sinar-X | Porositas internal, penyusutan rongga | Visualisasi internal yang mendetail | Biaya lebih tinggi, memerlukan keahlian |

Pengujian Ultrasonik

Pengujian ultrasonik adalah teknik non-destruktif lain yang digunakan untuk mendeteksi cacat internal pada komponen pompa air die-cast. Gelombang suara berfrekuensi tinggi ditransmisikan ke dalam casting, dan pantulannya dari struktur internal dianalisis. Perbedaan pola pantulan menunjukkan adanya rongga, retakan, atau inklusi di dalam material. Pengujian ultrasonik sangat sensitif dan mampu mendeteksi cacat yang sangat kecil. Hal ini sangat berguna untuk memastikan integritas struktural bagian-bagian yang harus menahan beban dinamis. Namun, hal ini memerlukan operator yang terampil dan kurang efektif pada geometri yang sangat kompleks.

Pemindaian Tomografi Terkomputasi (CT).

Pemindaian tomografi terkomputasi adalah perluasan lanjutan dari inspeksi radiografi, yang menyediakan pencitraan tiga dimensi dari struktur internal komponen die-cast. Tidak seperti gambar sinar-X tradisional, yang berbentuk dua dimensi, pemindaian CT memungkinkan analisis penampang seluruh hasil cetakan. Teknik ini sangat berguna untuk mendeteksi distribusi porositas, perambatan retakan, dan ketidakkonsistenan struktur pada bagian pompa air mobil. Meskipun mahal, CT scan memberikan hasil yang sangat detail, menjadikannya pilihan utama untuk penelitian, manufaktur dengan presisi tinggi, dan analisis kegagalan.

Pengujian Tekanan untuk Deteksi Kebocoran

Karena die casting pompa air mobil terlibat langsung dalam sirkulasi cairan pendingin, deteksi kebocoran adalah metode praktis untuk mengidentifikasi cacat. Pengujian tekanan melibatkan penyegelan pengecoran dan penerapan tekanan udara atau air untuk menentukan apakah terjadi kebocoran. Adanya gelembung atau penurunan tekanan menunjukkan adanya porositas atau retakan yang mengganggu kemampuan penyegelan pengecoran. Metode ini berhubungan langsung dengan kinerja fungsional suatu bagian dan memberikan penilaian realistis terhadap kemampuannya untuk beroperasi dalam kondisi mesin.

Analisis Metalografi

Analisis metalografi digunakan untuk pemeriksaan mendalam terhadap sampel die-cast dengan menyiapkan potongan melintang yang dipoles dan menganalisisnya di bawah mikroskop. Metode ini mengungkap cacat mikrostruktur seperti mikroporositas, rongga penyusutan, dan retakan mikro. Hal ini juga memberikan wawasan tentang struktur butiran pengecoran dan perilaku pemadatan, yang penting untuk meningkatkan parameter proses. Meskipun metode ini memerlukan pengujian destruktif dan persiapan sampel, metode ini memberikan informasi berharga tentang mekanisme cacat dan kinerja material.

| Metode Pengujian | Cacat Permukaan | Cacat Internal | Aplikasi |

|---|---|---|---|

| Penetran Pewarna | Ya | Tidak | Deteksi retak pada permukaan |

| ultrasonik | Tidak | Ya | Deteksi cacat internal |

| Pemindaian CT | Ya | Ya | Analisis presisi tinggi |

| Tes Tekanan | Tidak langsung | Ya | Deteksi kebocoran dan pemeriksaan kinerja |

Pengujian Partikel Magnetik

Untuk material die-cast feromagnetik, pengujian partikel magnetik dapat diterapkan untuk mengidentifikasi cacat permukaan dan dekat permukaan. Prosesnya melibatkan magnetisasi bagian tersebut dan penerapan partikel magnet halus, yang terakumulasi di lokasi cacat seperti retakan atau pori-pori. Metode ini efektif untuk mengidentifikasi diskontinuitas dengan cepat, namun penerapannya terbatas pada paduan magnetik. Untuk die casting aluminium yang bersifat non-magnetik, metode ini tidak dapat digunakan, namun tetap relevan jika material hibrid atau paduan besi lainnya dimasukkan dalam proses produksi.

Pemantauan Proses dan Deteksi Pencegahan

Selain inspeksi pasca produksi, pemantauan proses selama die casting memainkan peran penting dalam deteksi cacat. Sensor dan sistem pemantauan melacak suhu, tekanan, dan laju pemadatan selama proses pengecoran. Pembacaan yang tidak normal sering kali menandakan kemungkinan adanya cacat seperti porositas atau retak. Pemantauan waktu nyata memungkinkan produsen menyesuaikan parameter dan mengurangi kemungkinan cacat sebelum suku cadang selesai dibuat. Strategi deteksi preventif meningkatkan efisiensi dengan meminimalkan tingkat pengerjaan ulang dan sisa dalam produksi pompa air mobil.

Integrasi Sistem Inspeksi Otomatis

Otomatisasi telah menjadi bagian penting dari deteksi cacat modern dalam die casting. Sistem inspeksi visual otomatis menggunakan kamera resolusi tinggi dan kecerdasan buatan untuk mengidentifikasi cacat permukaan dengan cepat dan konsisten. Demikian pula, sistem pemindaian X-ray atau CT otomatis dapat menangani volume produksi yang besar, sehingga memberikan deteksi cacat internal yang lebih cepat. Integrasi otomatisasi mengurangi kesalahan manusia, meningkatkan akurasi inspeksi, dan memastikan evaluasi yang konsisten di seluruh pengecoran pompa air dalam produksi massal.

Perbandingan Teknik Tradisional dan Lanjutan

Metode inspeksi tradisional seperti inspeksi visual dan pengujian penetran pewarna hemat biaya dan cocok untuk operasi skala kecil. Namun, cakupannya terbatas dan mungkin melewatkan cacat internal. Metode canggih seperti sinar-X, pengujian ultrasonik, dan pemindaian CT memberikan wawasan yang lebih dalam dan lebih efektif untuk memastikan kualitas komponen penting seperti pengecoran pompa air mobil. Kombinasi metode tradisional dan lanjutan sering digunakan, dengan pilihan tergantung pada skala produksi, pertimbangan biaya, dan persyaratan sensitivitas cacat.

| Kategori | Teknik | Cakupan Cacat | Tingkat Biaya |

|---|---|---|---|

| Tradisional | Visual, Penetran Pewarna | Cacat permukaan saja | Rendah |

| Menengah | ultrasonik, Pressure Testing | Permukaan dan internal | Sedang |

| Lanjutan | Rontgen, CT Scan | Pemetaan cacat lengkap | Tinggi |

Strategi Pengendalian Mutu dalam Produksi

Strategi pengendalian kualitas yang komprehensif untuk mendeteksi cacat pada die casting pompa air mobil melibatkan penggabungan beberapa metode inspeksi. Skrining awal dengan pengujian visual dan penetran pewarna dapat dengan cepat mengidentifikasi masalah permukaan, sementara metode radiografi dan ultrasonik digunakan untuk mengevaluasi integritas internal. Pengujian tekanan memastikan bahwa produk akhir memenuhi persyaratan fungsional. Menerapkan pendekatan multi-tahap memastikan bahwa cacat terdeteksi dan dimitigasi secara menyeluruh sebelum komponen mencapai jalur perakitan. Strategi holistik ini mendukung keandalan produk dan kepuasan pelanggan di sektor otomotif.