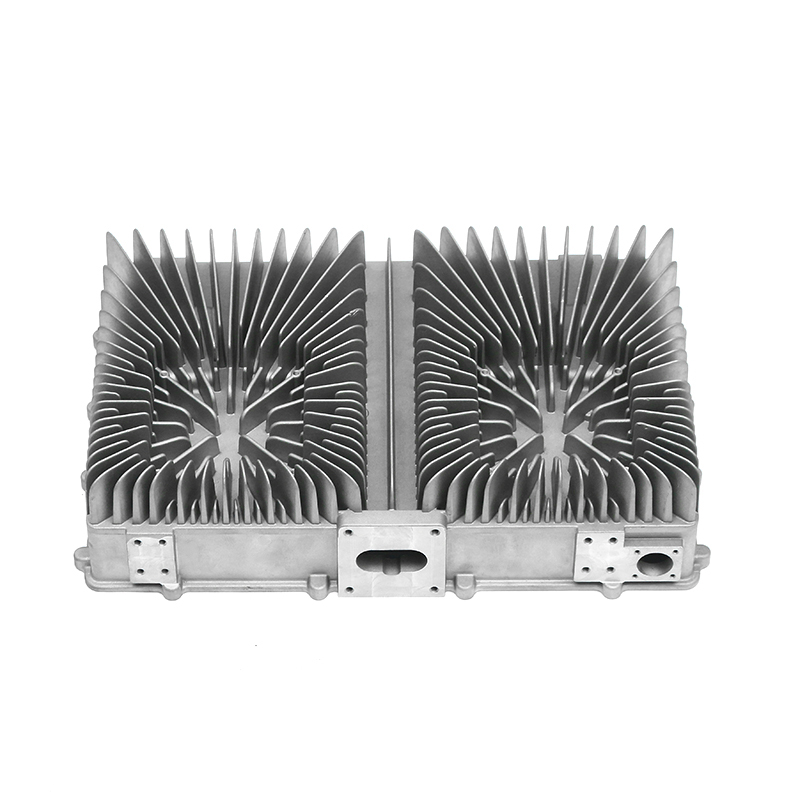

Pemilihan Bahan untuk Cetakan Die Casting Pemangkasan Presisi

Cetakan die casting pemangkasan presisi mengandalkan logam dan paduan berkualitas tinggi untuk memberikan kekuatan dan ketahanan aus yang diperlukan untuk penggunaan berulang. Bahan umum termasuk baja perkakas dan baja paduan berkekuatan tinggi, dipilih karena kemampuannya menahan tekanan tinggi, siklus termal, dan tekanan mekanis. Bahan dasar menentukan daya tahan cetakan cetakan secara keseluruhan, sementara perawatan permukaan selanjutnya dapat lebih meningkatkan ketahanan aus dan perlindungan korosi. Pemilihan material adalah landasan di mana teknologi pelapisan permukaan diterapkan untuk meningkatkan masa pakai komponen die casting cetakan pemangkasan presisi.

Tujuan Pelapisan Permukaan

Pelapis permukaan diterapkan pada die casting cetakan pemangkasan presisi untuk memperpanjang daya tahan dan menjaga akurasi dimensi dalam kondisi tekanan tinggi dan suhu tinggi. Pelapis mengurangi gesekan antara permukaan cetakan dan logam cair, meminimalkan keausan dan risiko goresan atau luka. Mereka juga memberikan perlindungan terhadap oksidasi, korosi, dan serangan kimia dari paduan die casting. Dengan membentuk lapisan tipis dan seragam di atas substrat, pelapis membantu menjaga kehalusan dan integritas cetakan, memastikan kualitas produk yang konsisten sekaligus mengurangi frekuensi perawatan atau penggantian.

Jenis Pelapis Permukaan

Berbagai pelapis permukaan digunakan dalam die casting cetakan pemangkasan presisi tergantung pada aplikasi spesifik dan bahan cetakan. Pilihan yang umum mencakup deposisi uap fisik (PVD), deposisi uap kimia (CVD), nitridasi, dan pelapisan krom keras atau nikel khusus. Lapisan PVD dan CVD memberikan permukaan yang keras dan tahan aus dengan daya rekat yang sangat baik pada bahan dasar. Nitridasi memasukkan nitrogen ke dalam lapisan permukaan untuk meningkatkan kekerasan dan ketahanan lelah. Pelapisan krom atau nikel yang keras menambah ketahanan terhadap korosi dan abrasi, mengurangi degradasi permukaan selama operasi pengecoran berulang.

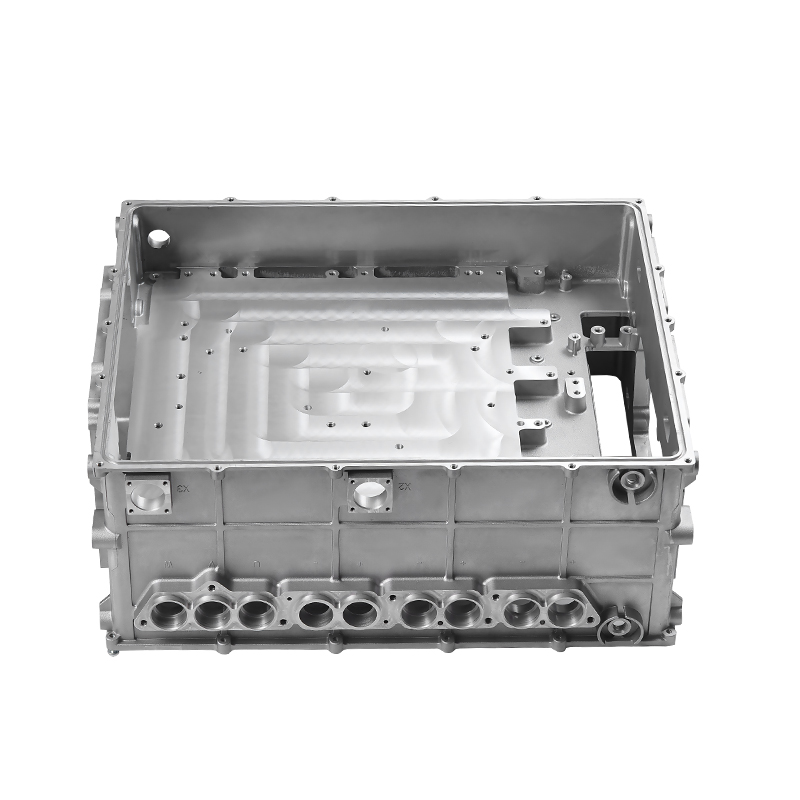

Proses dan Teknik Aplikasi

Penerapan pelapis permukaan dalam die casting cetakan pemangkasan presisi melibatkan persiapan yang cermat dan proses yang terkontrol. Permukaan cetakan pertama-tama dibersihkan, dipoles, dan terkadang diberi perlakuan awal untuk menghilangkan kontaminan dan meningkatkan daya rekat lapisan. Pelapisan kemudian diterapkan menggunakan teknik seperti deposisi vakum, pelapisan listrik, atau perlakuan termal. Ketebalan dan konsistensi yang seragam sangat penting untuk menghindari distorsi atau perubahan dimensi yang dapat mempengaruhi presisi cetakan. Proses pasca perawatan seperti pemolesan atau penghilangan tegangan dapat dilakukan untuk mencapai karakteristik permukaan dan sifat mekanik yang diinginkan.

Dampak terhadap Daya Tahan dan Ketahanan Aus

Pelapisan permukaan secara signifikan meningkatkan daya tahan die casting cetakan pemangkasan presisi dengan mengurangi keausan dan degradasi permukaan. Lapisan keras meminimalkan abrasi akibat kontak berulang dengan logam cair dan komponen yang dipangkas. Lapisan tahan korosi mencegah serangan bahan kimia yang dapat melemahkan substrat seiring waktu. Dengan menurunkan gesekan, pelapisan juga mengurangi timbulnya panas dan tekanan mekanis pada cetakan, sehingga memperpanjang masa pakai dan menjaga kualitas produk yang konsisten. Kombinasi kekuatan bahan dasar dan perawatan permukaan memastikan cetakan dapat bertahan dalam penggunaan jangka panjang tanpa perlu sering diperbaiki atau diganti.

Pertimbangan Perawatan dan Inspeksi

Bahkan dengan pelapis permukaan, die casting cetakan pemangkasan presisi memerlukan perawatan dan inspeksi rutin untuk memastikan kinerja optimal. Pelapis dapat mengalami retakan mikro, terkelupas, atau aus seiring berjalannya waktu, terutama di area dengan tekanan tinggi atau kontak berulang. Inspeksi rutin melibatkan penilaian visual, pengukuran ketebalan, dan pengujian fungsional cetakan cetakan. Pembersihan dan perbaikan kecil dapat menjaga efektivitas pelapisan, sedangkan kerusakan besar mungkin memerlukan pelapisan ulang atau penggantian. Perawatan yang tepat memastikan bahwa manfaat pelapisan permukaan dapat dipertahankan sepanjang umur operasional cetakan.

Tabel Perbandingan Pelapis Permukaan

| Jenis Pelapisan | Tujuan Utama | Dampak pada Daya Tahan |

|---|---|---|

| PVD (Deposisi Uap Fisik) | Permukaan yang keras dan tahan aus | Mengurangi abrasi, menjaga presisi dimensi |

| CVD (Deposisi Uap Kimia) | Ketahanan aus dan bahan kimia | Meningkatkan kekerasan permukaan, melindungi terhadap oksidasi |

| Nitridasi | Pengerasan permukaan | Meningkatkan kelelahan dan ketahanan aus |

| Pelapisan Krom Keras | Perlindungan korosi dan keausan | Mengurangi degradasi dan gesekan permukaan |

| Pelapisan Nikel | Ketahanan korosi dan abrasi | Memperpanjang umur operasional cetakan mati |

Manfaat Lingkungan dan Operasional

Pelapisan permukaan pada die casting cetakan pemangkasan presisi tidak hanya meningkatkan daya tahan tetapi juga berkontribusi terhadap efisiensi operasional dan pengelolaan lingkungan. Mengurangi keausan akan menurunkan frekuensi penggantian cetakan, sehingga mengurangi konsumsi bahan dan limbah. Pelapis yang mengurangi gesekan meningkatkan efisiensi energi dengan meminimalkan timbulnya panas dan beban mekanis pada mesin. Lapisan tahan korosi juga mencegah kontaminasi logam pada produk cor, memastikan kualitas yang lebih baik dan mengurangi kebutuhan penyelesaian tambahan atau pengerjaan ulang. Manfaat-manfaat ini secara kolektif meningkatkan keberlanjutan dan efektivitas biaya operasi die casting.

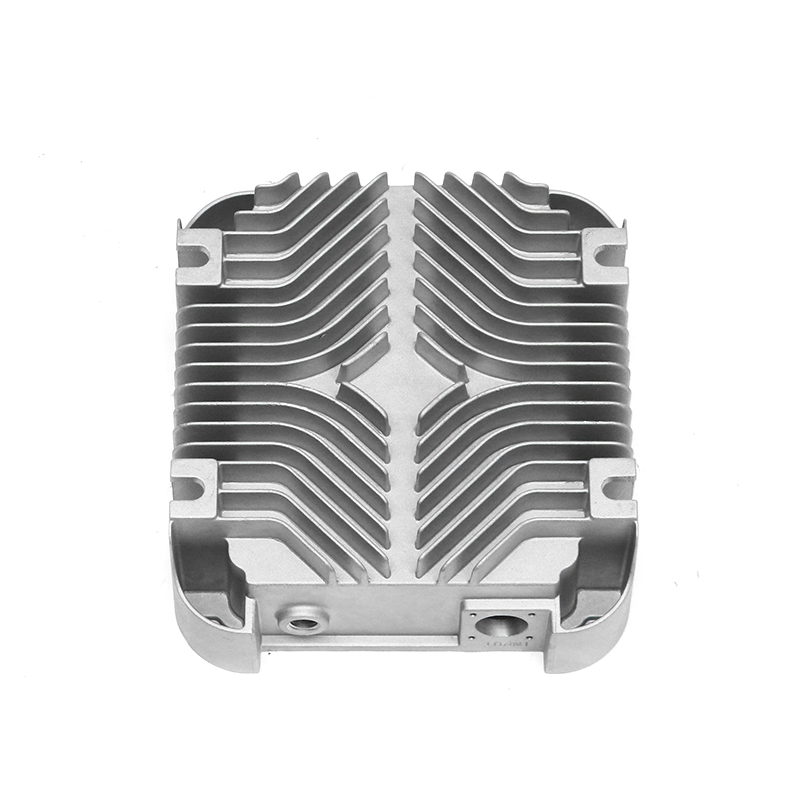

Integrasi dengan Desain Cetakan

Pelapis permukaan diintegrasikan ke dalam desain keseluruhan die casting cetakan pemangkasan presisi untuk melengkapi persyaratan struktural dan fungsional. Ketebalan lapisan, kekerasan, dan daya rekat dipertimbangkan selama tahap desain untuk menjaga toleransi yang ketat dan menghindari gangguan pada dimensi bagian. Strategi pelapisan mungkin berbeda-beda di berbagai area cetakan, menerapkan lapisan yang lebih tebal atau lebih keras pada area yang bertekanan tinggi, sementara menggunakan lapisan tipis pada area yang kurang kritis. Integrasi yang tepat memastikan bahwa cetakan cetakan yang dilapisi berfungsi sebagaimana mestinya tanpa mengurangi presisi atau efisiensi operasional.

Dampak terhadap Kualitas Produk

Dengan meningkatkan ketahanan aus dan kehalusan permukaan, pelapisan secara langsung mempengaruhi kualitas komponen yang dihasilkan oleh die casting cetakan pemangkasan presisi. Cetakan yang dilapisi dengan baik akan menjaga permukaan akhir tetap konsisten, dimensi akurat, dan mengurangi cacat pada produk akhir. Mengurangi gesekan dan panas selama proses pemangkasan dan ejeksi mencegah permukaan tergores, melengkung, atau berubah bentuk pada komponen cor. Oleh karena itu, menjaga integritas lapisan sangat penting tidak hanya untuk ketahanan cetakan tetapi juga untuk mencapai kinerja produk yang konsisten dan andal dalam operasi die casting volume tinggi.

Pertimbangan Biaya Jangka Panjang

Meskipun pelapisan permukaan menambah biaya di muka untuk die casting cetakan pemangkasan presisi, hal ini dapat mengurangi biaya operasional jangka panjang. Umur cetakan yang lebih panjang mengurangi frekuensi penggantian, dan persyaratan perawatan yang lebih rendah mengurangi waktu henti dan biaya tenaga kerja. Peningkatan kualitas produk meminimalkan sisa dan pengerjaan ulang, yang selanjutnya berkontribusi terhadap efisiensi biaya. Selama masa pakai cetakan, investasi pada pelapisan permukaan dapat menghasilkan total biaya kepemilikan yang lebih rendah dibandingkan dengan cetakan yang tidak dilapisi atau tidak diberi perlakuan, sekaligus mempertahankan kinerja dan daya tahan yang konsisten dalam kondisi operasional yang berat.