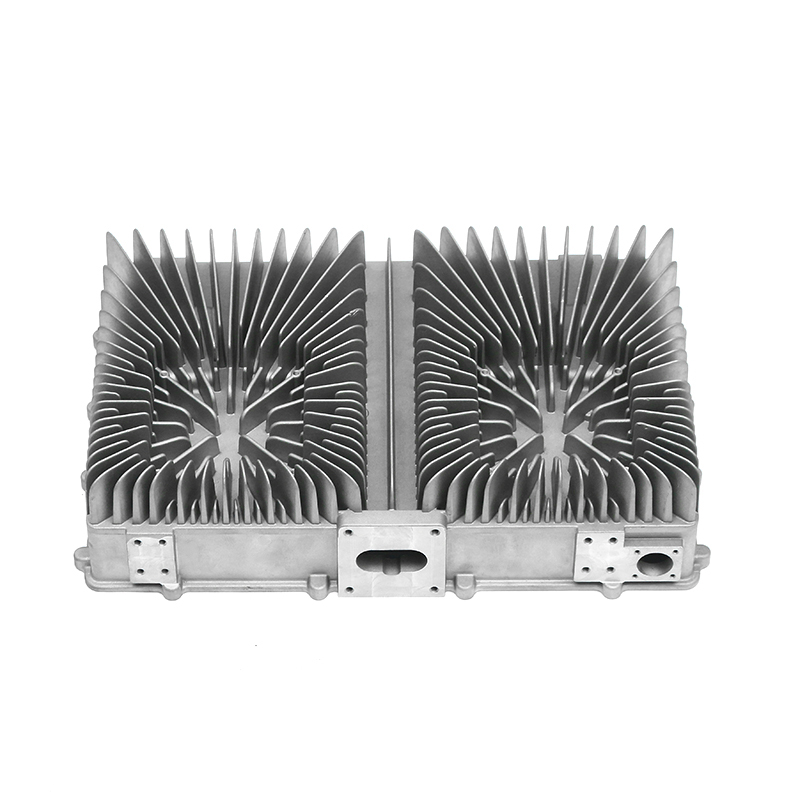

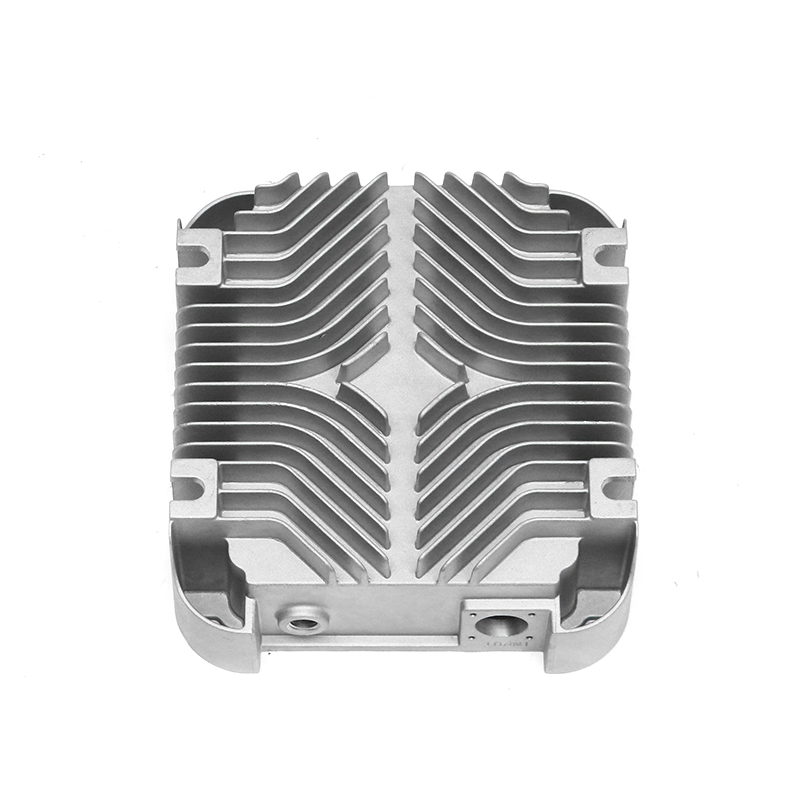

Ikhtisar die casting seri berpendingin udara energi baru yang dikontrol secara elektronik

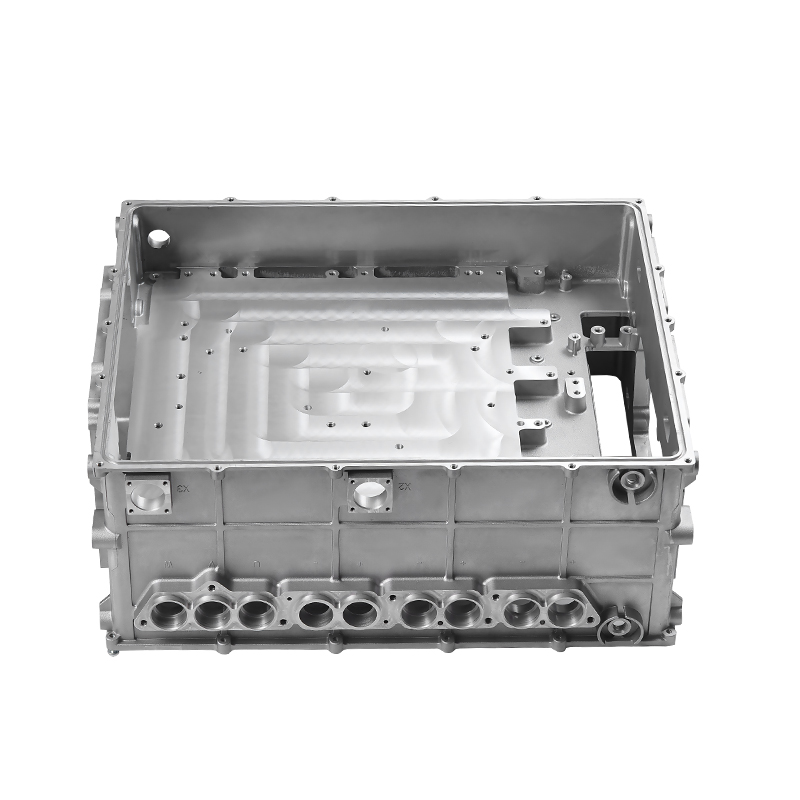

Pengecoran die casting seri berpendingin udara energi baru yang dikontrol secara elektronik adalah komponen yang banyak digunakan dalam sistem kendaraan listrik, aplikasi energi terbarukan, dan perangkat elektronik berkinerja tinggi. Coran ini sering kali berfungsi sebagai wadah, penyerap panas, atau penyangga struktural untuk elektronik sensitif, yang menggabungkan kekuatan mekanik dengan manajemen termal. Memastikan konsistensi dimensi dan kinerja selama produksi massal memerlukan pendekatan komprehensif yang membahas sifat material, desain cetakan, pengendalian proses, dan pemantauan kualitas. Setiap faktor berkontribusi dalam menjaga keseragaman di seluruh batch produksi besar sekaligus memenuhi persyaratan kinerja.

Pemilihan dan konsistensi bahan

Sifat material sangat penting untuk stabilitas die casting. Paduan aluminium umumnya digunakan untuk die casting seri berpendingin udara karena ringan, konduktivitas termal, dan ketahanan terhadap korosi. Konsistensi dalam komposisi kimia, distribusi partikel, dan riwayat suhu paduan memastikan aliran seragam, pemadatan, dan sifat mekanik. Pemasok bahan mentah sering kali memberikan sertifikasi komposisi kimia dan ketertelusuran, yang merupakan lapisan pertama kontrol atas keseragaman dimensi dan kinerja.

Pertimbangan desain die untuk akurasi dimensi

Konsistensi dimensi dimulai dengan desain cetakan yang cermat. Dies harus memperhitungkan penyusutan material, ekspansi termal, dan potensi lengkungan selama pendinginan. Simulasi perangkat lunak tingkat lanjut, seperti analisis elemen hingga (FEA) dan pemodelan aliran pengecoran, memprediksi area potensi deviasi dan memungkinkan optimalisasi saluran gerbang, ventilasi, dan pendinginan. Dengan mengantisipasi efek tekanan termal dan mekanis, perancang cetakan dapat membuat cetakan yang menghasilkan dimensi seragam bahkan dalam kondisi produksi volume tinggi.

Kontrol parameter proses selama die casting

Die casting melibatkan penyuntikan logam cair ke dalam cetakan di bawah tekanan tinggi. Mempertahankan konsistensi parameter proses—seperti kecepatan injeksi, tekanan, suhu, dan volume suntikan—sangat penting untuk stabilitas dimensi dan kinerja. Variasi parameter apa pun dapat menyebabkan porositas, cacat permukaan, atau penyimpangan ketebalan dinding. Mesin die casting modern sering kali menyertakan sistem kontrol loop tertutup yang memantau dan menyesuaikan parameter ini secara real time, memastikan hasil yang konsisten dalam ribuan siklus.

Manajemen suhu dalam die casting berpendingin udara

Konsistensi suhu memainkan peran penting dalam stabilitas dimensi dan kinerja mekanis. Die casting berpendingin udara memerlukan pengaturan suhu cetakan, suhu penuangan logam, dan laju pendinginan yang tepat. Pendinginan yang tidak merata dapat mengakibatkan tegangan sisa, lengkungan, atau struktur mikro yang tidak konsisten, sehingga mempengaruhi kekuatan dan kinerja termal. Saluran pendingin terintegrasi, aliran udara terkontrol, dan sensor termal membantu menjaga profil suhu yang konsisten selama produksi.

Pengulangan tembakan ke tembakan dan kalibrasi mesin

Memastikan konsistensi dimensi dan kinerja mengharuskan setiap injeksi logam cair berperilaku serupa. Kalibrasi alat berat secara rutin, termasuk verifikasi kesejajaran pendorong, bobot peluru, dan kurva tekanan, diperlukan. Jadwal pemeliharaan peralatan dan pemantauan waktu nyata mengurangi variasi yang disebabkan oleh keausan atau penyimpangan mekanis. Perilaku mesin yang berulang secara langsung mempengaruhi keseragaman pengecoran, khususnya untuk geometri yang kompleks.

Sistem inspeksi dan pengukuran kualitas

Akurasi dimensi dan konsistensi kinerja diverifikasi melalui kombinasi metode inspeksi manual dan otomatis. Mesin pengukur koordinat (CMM), pemindai laser, dan sistem inspeksi optik menangkap dimensi yang tepat untuk dibandingkan dengan spesifikasi desain. Metode pengujian non-destruktif (NDT), seperti pemeriksaan sinar-X atau ultrasonik, mengidentifikasi cacat internal yang dapat mengganggu kinerja. Kontrol proses statistik (SPC) melacak tren dari waktu ke waktu, memungkinkan deteksi dini penyimpangan dan tindakan perbaikan sebelum suku cadang yang rusak diproduksi dalam jumlah besar.

Mengontrol penyusutan dan lengkungan

Penyusutan dan lengkungan adalah masalah umum dalam die casting akibat pemadatan dan pendinginan logam. Mengoptimalkan suhu cetakan, desain sistem gerbang, dan laju pendinginan membantu meminimalkan efek ini. Alat simulasi memungkinkan prediksi lokasi penyusutan potensial dan memungkinkan para insinyur untuk memasukkan fitur kompensasi ke dalam cetakan. Perawatan pasca pengecoran, seperti menghilangkan stres atau mengendalikan penuaan, semakin menstabilkan dimensi dan sifat mekanik.

Pertimbangan penyelesaian permukaan dan pemesinan sekunder

Kualitas permukaan dan pemesinan sekunder juga memengaruhi konsistensi kinerja. Mempertahankan permukaan akhir yang seragam mengurangi konsentrasi tegangan dan mendukung kinerja termal yang konsisten dalam aplikasi berpendingin udara. Operasi sekunder, seperti pengeboran, penyadapan, atau penggilingan, harus dilakukan dengan jig dan perlengkapan yang presisi untuk memastikan bahwa semua coran memenuhi kriteria geometris dan fungsional yang sama. Kualitas permukaan dan fitur yang konsisten berkontribusi terhadap keandalan kinerja secara keseluruhan.

Standardisasi proses dan pelatihan operator

Faktor manusia sangat penting dalam produksi massal. Prosedur operasi standar, instruksi kerja terperinci, dan personel terlatih mengurangi variabilitas. Operator bertanggung jawab untuk memantau parameter alat berat, memverifikasi kondisi material, dan melakukan pemeriksaan rutin. Pelatihan komprehensif memastikan bahwa penyimpangan diidentifikasi dengan cepat dan diperbaiki sebelum mempengaruhi konsistensi dimensi atau kinerja.

Pengendalian lingkungan di area produksi

Kondisi sekitar di area produksi, seperti suhu, kelembapan, dan tingkat debu, dapat mempengaruhi konsistensi die casting. Lingkungan yang terkendali meminimalkan oksidasi, penyerapan air, dan fluktuasi suhu yang dapat mempengaruhi aliran dan pemadatan logam. Fasilitas yang bersih dan suhu stabil mendukung hasil berulang baik dalam dimensi maupun kinerja fungsional komponen die cast.

| Daerah Pengendalian | Dampak pada Konsistensi | Metode Pemantauan/Manajemen |

|---|---|---|

| Kualitas Bahan | Mempengaruhi aliran, pemadatan, sifat mekanik | Sertifikasi pemasok, analisis kimia, ketertelusuran batch |

| Desain Mati | Mengontrol stabilitas dimensi dan kompensasi penyusutan | Simulasi FEA, analisis aliran, pengujian prototipe |

| Parameter Proses | Memastikan pengisian, tekanan, dan suhu berulang | Kontrol loop tertutup, pemantauan waktu nyata, SPC |

| Manajemen Suhu | Mengurangi kelengkungan dan tegangan sisa | Sensor cetakan, kontrol saluran pendingin, manajemen aliran udara |

| Inspeksi dan Kontrol Kualitas | Memverifikasi dimensi dan integritas internal | CMM, pemindaian laser, sinar-X, pengujian ultrasonik, SPC |

Peran otomatisasi dan analisis data

Otomatisasi meningkatkan konsistensi dimensi dan kinerja dengan mengurangi variabilitas manusia dan memungkinkan pemantauan waktu nyata. Sensor yang terintegrasi dengan analisis data dapat mendeteksi penyimpangan kecil dan menyesuaikan parameter mesin. Putaran umpan balik memfasilitasi perbaikan berkelanjutan, memastikan die casting yang diproduksi secara massal memenuhi spesifikasi yang tepat secara konsisten.

Perawatan pasca casting dan pengaruhnya

Perlakuan panas, penyelesaian permukaan, dan penghilangan stres pasca pengecoran dapat meningkatkan stabilitas kinerja. Perawatan ini membantu mengurangi tegangan sisa, menghomogenisasi struktur mikro, dan menstabilkan dimensi. Pasca-pemrosesan yang terkontrol memastikan bahwa semua coran mencapai sifat mekanik dan termal yang serupa sebelum perakitan atau pengiriman.

Kontrol proses statistik dan perbaikan berkelanjutan

Menerapkan teknik pengendalian proses statistik membantu memantau variasi dalam dimensi utama dan karakteristik fungsional. Bagan kendali, indeks kemampuan proses, dan analisis tren mendukung penyesuaian proaktif. Program peningkatan berkelanjutan, berdasarkan data produksi, mengurangi variabilitas dari waktu ke waktu dan meningkatkan konsistensi dimensi dan kinerja di seluruh batch besar.

Rantai pasokan dan ketertelusuran bahan mentah

Ketertelusuran bahan mentah dan komponen memastikan bahwa hanya masukan yang terverifikasi dan konsisten yang digunakan dalam produksi. Praktik rantai pasokan yang terdokumentasi memungkinkan identifikasi penyimpangan yang disebabkan oleh ketidakkonsistenan material. Ketika dikombinasikan dengan pemantauan dalam proses, ketertelusuran berkontribusi terhadap kinerja die casting yang andal dalam aplikasi akhirnya.

Koordinasi antara tim desain, teknik, dan produksi

Memastikan konsistensi dimensi dan kinerja memerlukan kolaborasi antar banyak tim. Insinyur desain, insinyur proses, dan staf produksi harus berkomunikasi secara efektif untuk mengatasi potensi tantangan sebelum dan selama produksi massal. Identifikasi dini terhadap fitur-fitur penting, zona toleransi, dan persyaratan fungsional mendukung hasil yang konsisten dan mengurangi risiko produksi.

Faktor kunci dalam stabilitas produksi massal

Konsistensi dalam die casting yang diproduksi secara massal bergantung pada pengintegrasian kontrol material, desain die, manajemen parameter proses, kontrol suhu, inspeksi kualitas, dan pelatihan operator. Setiap elemen berkontribusi untuk meminimalkan variasi dan memastikan bahwa komponen memenuhi spesifikasi dimensi dan fungsional selama proses produksi berlangsung. Pemantauan sistematis, umpan balik, dan perbaikan berkelanjutan memberikan landasan bagi manufaktur skala besar yang andal.