Ikhtisar Die Casting pada Rumah Motor Kendaraan Energi Baru

Proses die casting banyak digunakan dalam pembuatan rumah motor untuk kendaraan energi baru karena kemampuannya menghasilkan komponen yang presisi, kompleks, dan berkekuatan tinggi. Rumah motor harus memenuhi berbagai kriteria kinerja, termasuk integritas struktural, pembuangan panas, dan peredam getaran, untuk memastikan keandalan dan umur panjang motor listrik. Mengoptimalkan manajemen termal dan kontrol getaran selama proses die casting telah menjadi fokus penting bagi produsen yang bertujuan untuk meningkatkan kinerja kendaraan dan mengurangi kebutuhan perawatan.

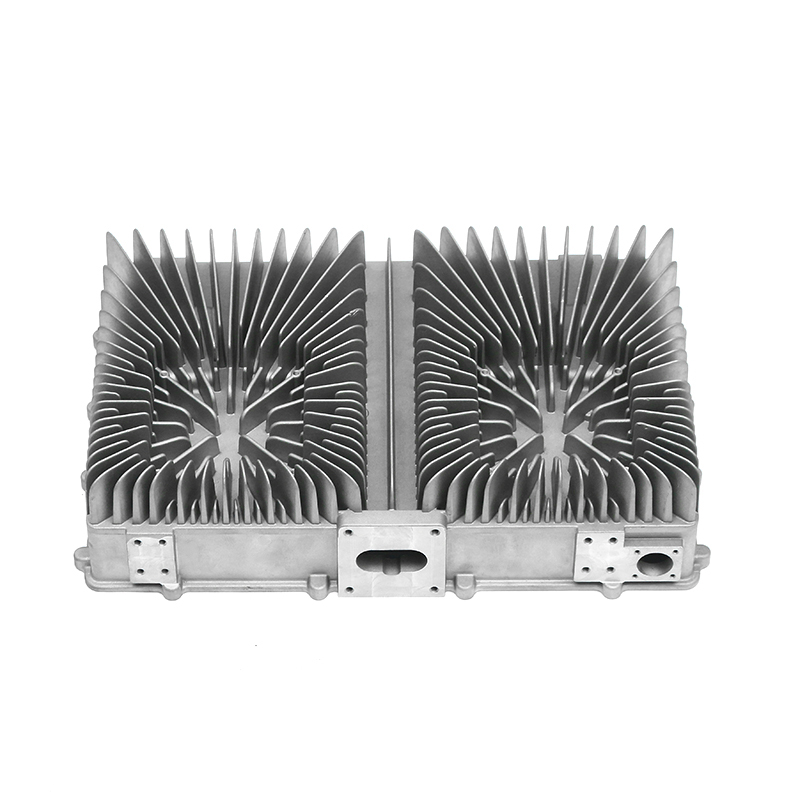

Pentingnya Pembuangan Panas pada Rumah Motor

Pembuangan panas yang efektif pada rumah motor sangat penting untuk menjaga efisiensi motor dan mencegah panas berlebih. Motor listrik menghasilkan panas yang signifikan selama pengoperasian, dan suhu yang berlebihan dapat mempercepat keausan, menurunkan bahan insulasi, dan mengurangi kinerja secara keseluruhan. Die casting memungkinkan integrasi sirip pendingin, rusuk, dan fitur geometris lainnya langsung ke dalam housing, sehingga meningkatkan luas permukaan yang tersedia untuk perpindahan panas. Pemilihan bahan, komposisi paduan, dan kontrol ketebalan dinding yang tepat selanjutnya mempengaruhi konduktivitas termal dan kapasitas pembuangan panas rumah motor.

Teknik Die Casting untuk Meningkatkan Manajemen Termal

Selama proses die casting, laju pendinginan yang terkontrol dan manajemen suhu cetakan berkontribusi pada sifat termal dari rumah motor yang sudah jadi. Pemadatan yang cepat dapat menghasilkan struktur berbutir halus dengan konduktivitas termal yang lebih tinggi, sementara ketebalan dinding yang seragam meminimalkan titik panas yang dapat mengganggu kinerja. Selain itu, perawatan permukaan atau pelapisan yang diterapkan pasca pengecoran dapat meningkatkan emisivitas termal, sehingga semakin meningkatkan kemampuan housing untuk menghilangkan panas yang dihasilkan selama pengoperasian motor.

Persyaratan Peredam Getaran untuk Rumah Motor

Motor listrik pada kendaraan energi baru menghasilkan getaran akibat putaran rotor, gaya elektromagnetik, dan fluktuasi torsi. Getaran ini dapat menyebabkan kebisingan, kelelahan komponen, dan percepatan keausan jika tidak dikelola dengan baik. Oleh karena itu, rumah motor harus menunjukkan karakteristik redaman yang cukup untuk menyerap dan mengurangi energi getaran. Proses die casting memungkinkan para insinyur untuk mengoptimalkan struktur internal, geometri dinding, dan sifat material untuk meningkatkan kapasitas housing guna mengurangi amplitudo getaran dan menjaga integritas struktural dari waktu ke waktu.

Pemilihan Paduan dan Perannya dalam Pengendalian Getaran

Pilihan paduan die casting mempengaruhi kinerja termal dan getaran. Aluminium dan paduannya umumnya digunakan untuk rumah motor karena memberikan keseimbangan antara karakteristik ringan, konduktivitas termal, dan kemampuan redaman sedang. Aditif dan elemen paduan sekunder dapat meningkatkan kekakuan dan mengurangi kerentanan terhadap kelelahan akibat getaran. Kombinasi pemilihan paduan dan parameter die casting memastikan bahwa rumah motor memenuhi persyaratan pembuangan panas dan peredam getaran tanpa mengurangi kemampuan manufaktur.

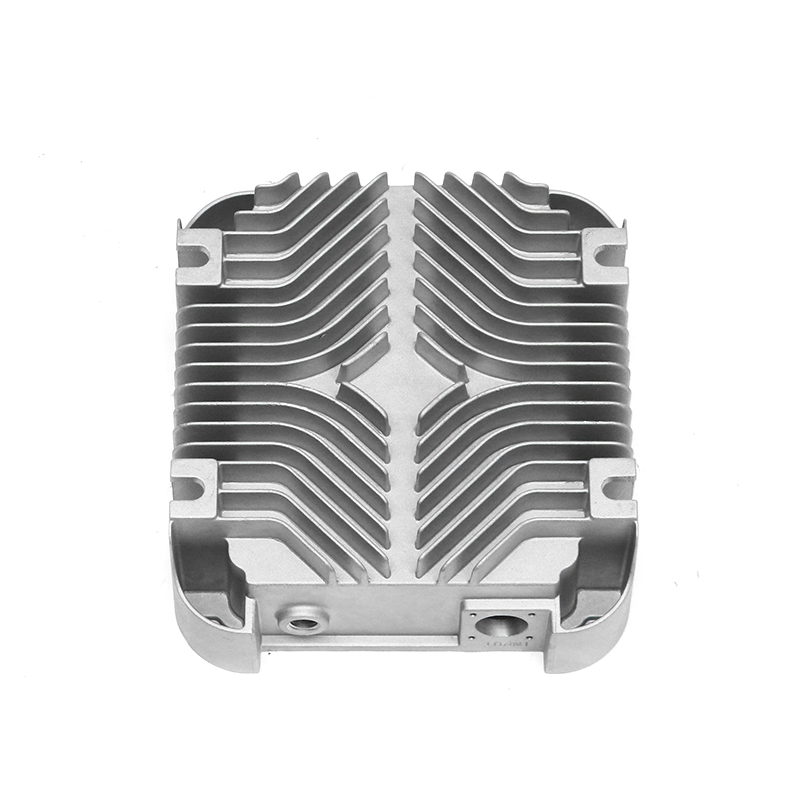

Mengoptimalkan Ketebalan Dinding dan Desain Struktural

Ketebalan dinding dan tata letak struktur merupakan parameter penting yang mempengaruhi kinerja panas dan getaran. Ketebalan dinding yang seragam meningkatkan perpindahan panas dengan mengurangi efek insulasi dan mencegah titik panas. Secara bersamaan, rusuk, gusset, dan tulangan yang ditempatkan secara strategis dapat meningkatkan kekakuan dan mengurangi transmisi getaran. Selama fase desain die casting, pemodelan komputasi sering kali mengevaluasi trade-off antara kinerja termal dan redaman mekanis, sehingga memandu penyesuaian geometri sebelum produksi.

Penggunaan Desain Sirip untuk Manajemen Termal

Sirip pendingin yang terintegrasi ke dalam wadah die-cast meningkatkan luas permukaan dan memfasilitasi pertukaran panas dengan udara sekitar. Die casting memungkinkan fitur-fitur ini dibentuk secara langsung selama produksi, menghindari langkah-langkah perakitan tambahan. Orientasi, jarak, dan ketebalan sirip dirancang secara cermat untuk menyeimbangkan kinerja termal dengan bobot dan kekakuan struktural. Desain sirip yang tepat membantu menjaga suhu motor optimal dalam pengoperasian berkelanjutan dan kondisi beban sementara.

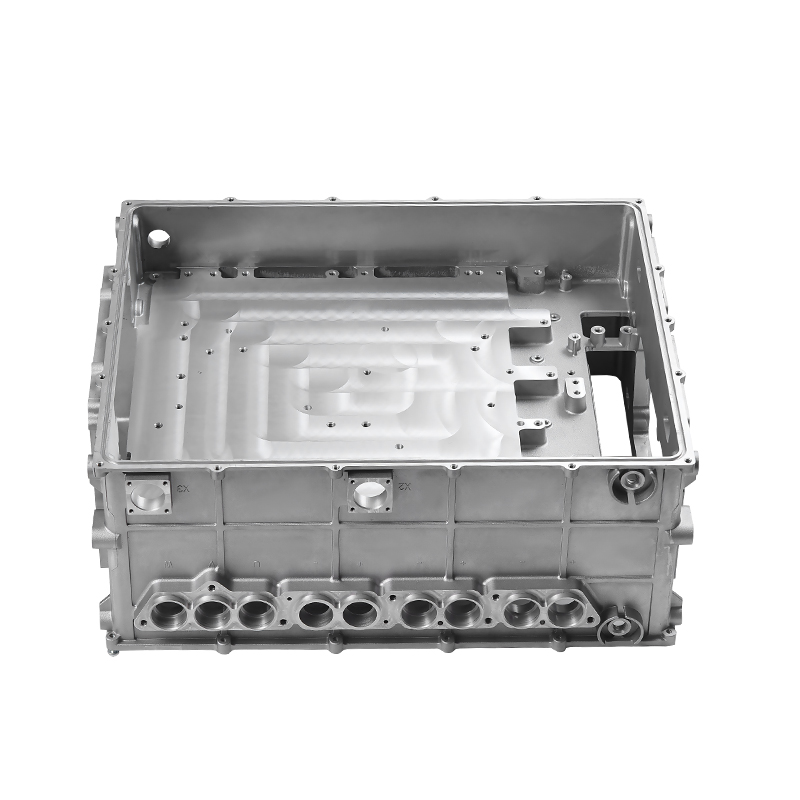

Integrasi Fitur Pengurang Getaran

Die casting memberikan fleksibilitas untuk mengintegrasikan fitur pengurang getaran internal seperti rusuk peredam, rongga berongga, dan bagian yang menebal secara strategis. Fitur-fitur ini menyerap energi getaran dan mengurangi resonansi, sehingga meningkatkan kenyamanan kebisingan dan getaran. Insinyur sering menggunakan analisis elemen hingga (FEA) untuk mensimulasikan mode getaran dan mengidentifikasi area di mana penyesuaian struktural paling efektif dalam meredam osilasi tanpa menambah beban berlebihan.

Perawatan Permukaan dan Peningkatan Pasca Pengecoran

Proses pasca pengecoran dapat meningkatkan kinerja pembuangan panas dan getaran. Lapisan anodisasi atau termal meningkatkan emisivitas dan meningkatkan radiasi termal, sehingga membantu pembuangan panas. Selain itu, bantalan peredam getaran atau pelapis berbasis polimer dapat diterapkan pada wilayah tertentu untuk mengurangi sisa getaran. Peningkatan pasca pengecoran ini melengkapi desain struktural yang dicapai selama die casting dan memperpanjang umur fungsional rumah motor.

Membandingkan Faktor Die Casting yang Mempengaruhi Pembuangan Panas dan Peredam Getaran

| Faktor | Dampak pada Pembuangan Panas | Dampak terhadap Peredam Getaran |

|---|---|---|

| Komposisi paduan | Konduktivitas termal yang lebih tinggi meningkatkan efisiensi pendinginan | Kekakuan dan kepadatan material mempengaruhi kapasitas redaman |

| Ketebalan dinding | Ketebalan yang seragam mengurangi titik api | Dinding yang lebih tebal meningkatkan kekakuan, mempengaruhi respons getaran |

| Iga dan gusset bagian dalam | Dampak minimal pada perpindahan panas jika dirancang dengan hati-hati | Meningkatkan kekakuan struktural dan penyerapan getaran |

| Sirip pendingin | Meningkatkan luas permukaan untuk meningkatkan pembuangan panas | Dapat mengubah frekuensi alami, mempengaruhi mode getaran |

| Perawatan pasca casting | Pelapisan meningkatkan emisivitas dan perpindahan panas permukaan | Lapisan atau bantalan peredam mengurangi amplitudo getaran sisa |

Simulasi dan Pengujian untuk Optimasi

Sebelum produksi, alat simulasi seperti dinamika fluida komputasi (CFD) dan analisis elemen hingga (FEA) diterapkan untuk memprediksi perilaku termal dan getaran. CFD mengevaluasi efisiensi aliran udara dan perpindahan panas, sementara FEA memeriksa distribusi tegangan dan mode getaran. Penyesuaian berulang terhadap geometri die casting, ketebalan dinding, dan penempatan rusuk memungkinkan para insinyur mengoptimalkan keseimbangan antara pembuangan panas dan peredam getaran. Pengujian prototipe mengonfirmasi prediksi simulasi dan mengidentifikasi penyesuaian apa pun yang diperlukan untuk performa skala produksi.

Pertimbangan Bobot dan Pengorbanan Kinerja

Rumah motor kendaraan energi baru harus menyeimbangkan kinerja termal dan getaran dengan batasan bobot, karena pengurangan massa berkontribusi terhadap efisiensi kendaraan secara keseluruhan. Die casting memungkinkan geometri kompleks yang memberikan pendinginan dan redaman yang diperlukan tanpa penggunaan material yang berlebihan. Desain yang ringan menjaga integritas struktural sekaligus mengoptimalkan pembuangan panas dan kontrol getaran. Evaluasi yang cermat terhadap trade-off ini memastikan bahwa perumahan akhir memenuhi persyaratan kinerja, keselamatan, dan efisiensi.

Kontrol Kualitas dan Stabilitas Proses

Mempertahankan konsistensi parameter proses die casting sangat penting untuk memastikan kinerja pembuangan panas dan peredam getaran yang berulang. Faktor-faktor seperti suhu cetakan, kecepatan injeksi, dan laju pemadatan mempengaruhi struktur butir, porositas, dan permukaan akhir. Tindakan pengendalian kualitas, termasuk pemeriksaan ketebalan dinding, keakuratan dimensi, dan sifat material, membantu menjaga konsistensi di seluruh batch produksi. Proses die casting yang stabil mengurangi variabilitas dan meningkatkan kinerja termal dan getaran pada rumah motor akhir.

Pertimbangan Lingkungan dan Operasional

Rumah motor pada kendaraan energi baru terkena berbagai kondisi lingkungan, termasuk fluktuasi suhu, kelembapan, dan beban mekanis. Optimalisasi die casting memastikan bahwa housing mempertahankan manajemen termal dan sifat peredam getaran dalam kondisi ini. Rumah yang dirancang dengan tepat membantu menjaga kinerja motor, mengurangi kebisingan, dan berkontribusi terhadap keandalan jangka panjang, bahkan di lingkungan pengoperasian yang keras.

Integrasi dengan Perakitan Motor

Rumah motor die-cast harus terintegrasi secara mulus dengan rotor, stator, dan komponen motor lainnya. Permukaan antarmuka, titik pemasangan, dan fitur struktural dirancang secara cermat untuk mendukung perpindahan panas dan pengurangan getaran pada titik kontak kritis. Integrasi yang efektif memastikan panas yang dihasilkan di inti motor dialirkan secara efisien ke housing dan getaran diredam sebelum mencapai komponen kendaraan lainnya. Pendekatan holistik ini meningkatkan kinerja motorik secara keseluruhan.

Perbaikan Berkelanjutan dalam Proses Die Casting

Produsen terus menyempurnakan parameter die casting dan komposisi material untuk meningkatkan pembuangan panas dan peredam getaran. Kemajuan dalam desain cetakan, simulasi termal, dan teknologi paduan memungkinkan peningkatan kinerja secara bertahap. Penelitian dan pengembangan yang sedang berlangsung berfokus pada memaksimalkan efisiensi pendinginan sambil mempertahankan penyerapan getaran yang cukup, untuk memastikan hal tersebut rumah motor kendaraan energi baru memenuhi standar industri dan tuntutan operasional yang terus berkembang.