Pengantar Proses Die Casting

Die casting adalah proses manufaktur yang banyak digunakan untuk memproduksi komponen logam dengan presisi dan kemampuan pengulangan yang tinggi. Ini melibatkan pemaksaan logam cair ke dalam rongga cetakan di bawah tekanan tinggi untuk membentuk bentuk yang kompleks. Dalam die casting, ada pendekatan yang berbeda seperti die casting biasa dan cetakan pemangkasan presisi pengecoran mati. Memahami perbedaan antara proses-proses ini penting bagi produsen dan perancang ketika memilih metode untuk aplikasi tertentu. Pilihan proses berdampak pada akurasi dimensi, penyelesaian permukaan, sifat mekanik, dan efisiensi produksi.

Ikhtisar Die Casting Biasa

Die casting biasa adalah pendekatan tradisional di mana logam cair disuntikkan ke dalam rongga cetakan yang telah dikerjakan sebelumnya, dibiarkan mengeras, dan kemudian dikeluarkan. Setelah pengecoran, proses pemangkasan sekunder digunakan untuk menghilangkan material berlebih, seperti flash, sprues, dan runner. Meskipun metode ini cocok untuk berbagai aplikasi, metode ini sering kali menghasilkan langkah penyelesaian tambahan, potensi penyimpangan dimensi, dan tingkat scrap yang lebih tinggi untuk komponen dengan toleransi yang ketat.

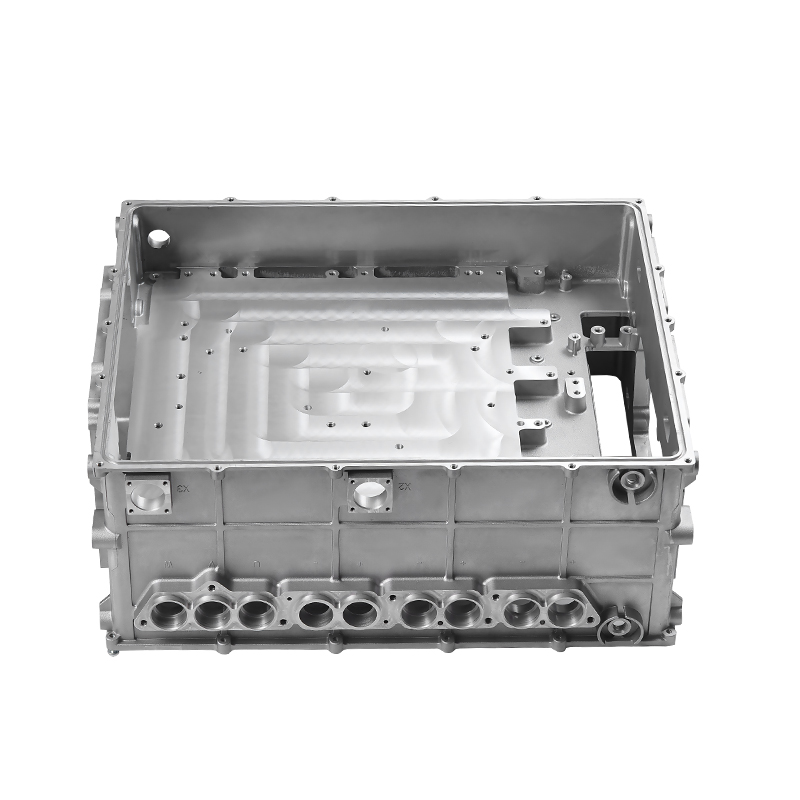

Ikhtisar Die Casting Cetakan Pemangkasan Presisi

Die casting cetakan pemangkasan presisi meningkatkan die casting biasa dengan mengintegrasikan proses pemangkasan langsung ke dalam desain die. Dalam metode ini, cetakan direkayasa untuk memungkinkan pembuangan material berlebih secara tepat selama siklus pengecoran awal. Integrasi ini mengurangi atau menghilangkan kebutuhan akan operasi pemangkasan terpisah dan memastikan akurasi dimensi yang lebih tinggi. Die casting cetakan pemangkasan presisi sangat bermanfaat untuk komponen dengan geometri kompleks atau toleransi ketat di mana pasca-pemrosesan dapat menyebabkan inkonsistensi.

Perbedaan Desain Cetakan

Desain cetakan adalah salah satu perbedaan utama antara die casting biasa dan die casting cetakan pemangkasan presisi. Cetakan die casting biasa terutama berfokus pada pembentukan bentuk bagian, sedangkan pemangkasan dilakukan secara terpisah. Cetakan pemangkasan presisi dilengkapi rongga tambahan, pin ejektor, dan tepi tajam untuk memungkinkan pemangkasan presisi selama ejeksi. Hal ini menghasilkan komponen dengan flash minimal, tepi seragam, dan persyaratan pasca-pemrosesan berkurang. Kompleksitas desain cetakan lebih tinggi untuk pemangkasan presisi, namun memberikan hasil yang lebih konsisten untuk produksi volume tinggi.

Perbandingan Fitur Desain Cetakan

| Fitur | Die Casting Biasa | Die Casting Cetakan Pemangkasan Presisi |

|---|---|---|

| Kompleksitas Cetakan | Sedang | Tinggi, mencakup fitur pemangkasan terintegrasi |

| Proses Pemangkasan | Pisahkan operasi sekunder | Terintegrasi dalam cetakan selama pengecoran |

| Akurasi Dimensi | Sedang, may require adjustments | Tinggi, penyimpangan berkurang |

| Flash dan Bahan Berlebih | Membutuhkan penghapusan | Diminimalkan selama casting |

Perbedaan Efisiensi Produksi

Die casting cetakan pemangkasan presisi menawarkan keuntungan dalam efisiensi produksi dengan menggabungkan pengecoran dan pemangkasan dalam satu operasi. Die casting biasa memerlukan waktu dan tenaga tambahan untuk menghilangkan flash dan melakukan operasi finishing. Dengan mengurangi pasca-pemrosesan, cetakan pemangkasan presisi dapat mengurangi waktu siklus, menurunkan biaya tenaga kerja, dan meningkatkan hasil keseluruhan. Berkurangnya kebutuhan akan operasi sekunder juga meminimalkan potensi kesalahan atau kerusakan selama penanganan.

Pertimbangan Material dan Mekanik

Pemilihan metode die casting dapat mempengaruhi sifat mekanik dan pemanfaatan material komponen akhir. Die casting cetakan pemangkasan presisi menghasilkan komponen dengan ketebalan lebih seragam dan konsentrasi tegangan lebih sedikit, yang dapat meningkatkan integritas struktural. Pengecoran mati biasa, bila dikombinasikan dengan pemangkasan terpisah, dapat menimbulkan cacat kecil atau permukaan tidak rata yang dapat mempengaruhi kinerja mekanis. Pemangkasan yang presisi membantu mengoptimalkan penggunaan material dan mengurangi limbah, sehingga berkontribusi terhadap produksi yang hemat biaya.

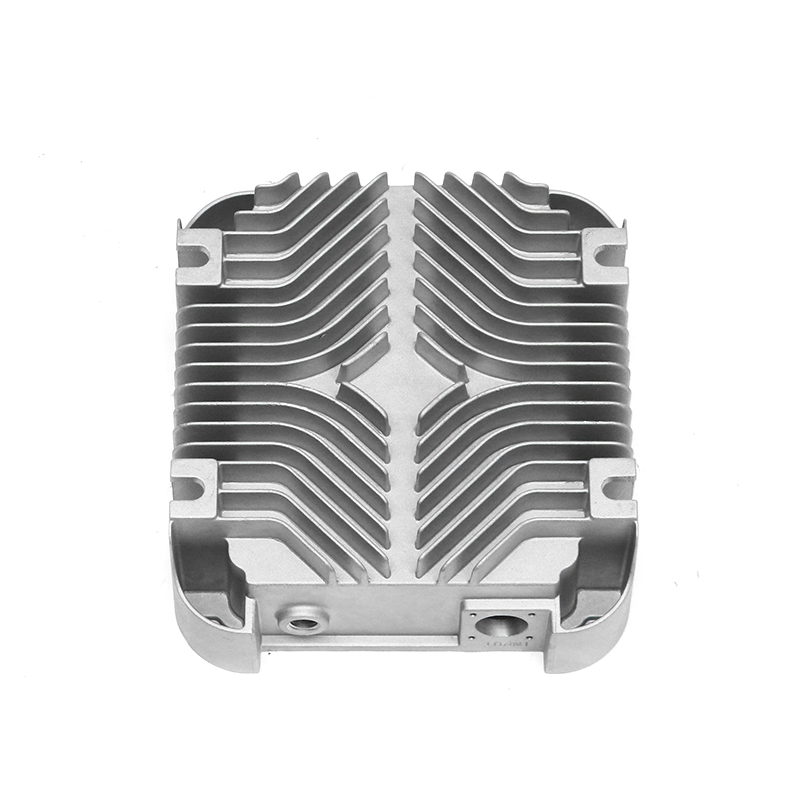

Permukaan Akhir dan Perbedaan Estetika

Permukaan akhir adalah area lain di mana cetakan pemangkasan presisi die casting memberikan keuntungan. Komponen die casting biasa mungkin memiliki tepi yang tidak rata, sisa flash, atau bekas pemangkasan sekunder. Cetakan pemangkasan yang presisi memungkinkan tepian yang lebih bersih dan permukaan yang lebih halus langsung dari cetakan, sehingga mengurangi kebutuhan pengamplasan, pemolesan, atau proses penyelesaian lainnya. Fitur ini sangat berharga terutama untuk bagian atau komponen yang terlihat memerlukan estetika permukaan berkualitas tinggi.

Perbandingan Fitur Permukaan dan Mekanik

| Aspek | Die Casting Biasa | Die Casting Cetakan Pemangkasan Presisi |

|---|---|---|

| Kehalusan Permukaan | Sedang, requires finishing | Tinggi, finishing minimal diperlukan |

| Keseragaman Tepi | Mungkin berbeda setelah pemangkasan | Konsisten karena pemangkasan terintegrasi |

| Integritas Struktural | Bagus, mungkin ada titik stres | Peningkatan, ketebalan seragam mengurangi cacat |

| Limbah Bahan | Lebih tinggi karena pemangkasan sekunder | Proses yang lebih rendah dan terintegrasi meminimalkan limbah |

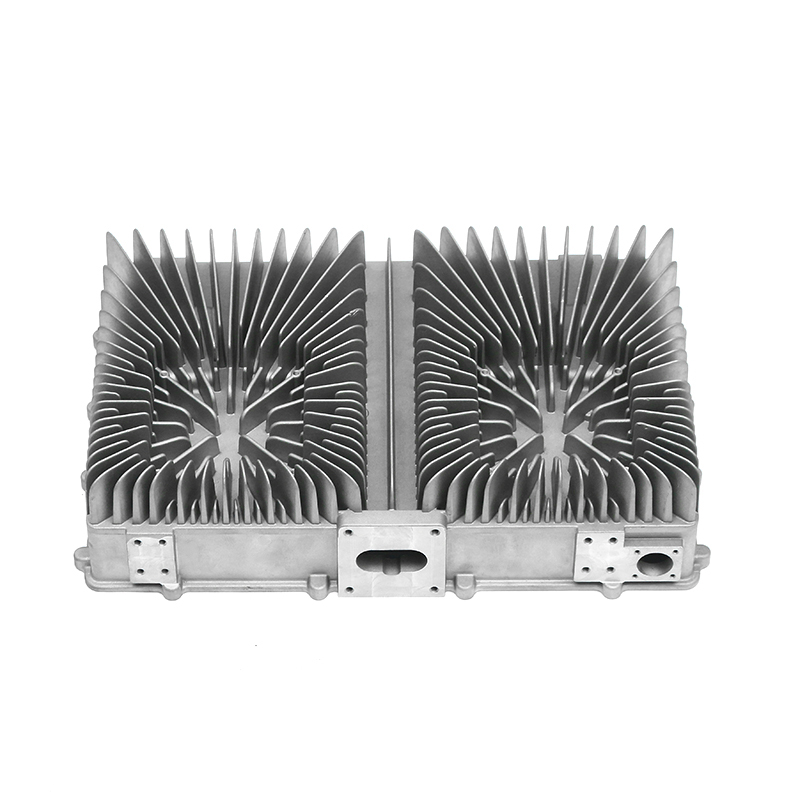

Aplikasi dan Kasus Penggunaan

Die casting cetakan pemangkasan presisi sangat cocok untuk industri yang membutuhkan komponen presisi tinggi, seperti otomotif, elektronik, dirgantara, dan peralatan medis. Bagian dengan geometri kompleks, dinding tipis, atau persyaratan estetika mendapat manfaat dari metode ini. Die casting biasa tetap cocok untuk komponen besar dan sederhana di mana toleransi tinggi dan penyelesaian permukaan tidak terlalu penting. Pemilihan proses die casting yang sesuai bergantung pada faktor-faktor seperti kompleksitas komponen, volume produksi, kebutuhan material, dan pertimbangan biaya.

Implikasi Biaya

Meskipun die casting cetakan pemangkasan presisi mungkin memerlukan desain cetakan awal dan biaya produksi yang lebih tinggi karena kerumitannya, hal ini dapat mengakibatkan biaya produksi keseluruhan yang lebih rendah. Mengurangi tenaga kerja untuk pemangkasan sekunder, mengurangi limbah material, dan siklus produksi yang lebih cepat berkontribusi terhadap efisiensi biaya. Pengecoran mati biasa memiliki biaya cetakan yang lebih rendah tetapi mungkin memerlukan biaya tenaga kerja dan penyelesaian yang lebih tinggi, terutama untuk produksi volume tinggi atau komponen yang memerlukan toleransi ketat.

Pertimbangan Biaya dan Produksi

| Faktor | Die Casting Biasa | Die Casting Cetakan Pemangkasan Presisi |

|---|---|---|

| Biaya Cetakan | Lebih rendah | Lebih tinggi karena desain pemangkasan terintegrasi |

| Tenaga Kerja Pasca Pemrosesan | Lebih tinggi, membutuhkan pemangkasan dan finishing | Minimal, pemangkasan terintegrasi |

| Pemanfaatan Bahan | Sedang | Peningkatan, pengurangan limbah |

| Kecepatan Produksi | Sedang | Lebih tinggi, lebih sedikit operasi sekunder |

Kesimpulan Keuntungan Die Casting Cetakan Pemangkasan Presisi

Die casting cetakan pemangkasan presisi menawarkan beberapa keunggulan dibandingkan die casting biasa, termasuk akurasi dimensi yang lebih tinggi, penyelesaian permukaan yang lebih baik, pengurangan pasca-pemrosesan, dan pemanfaatan material yang lebih baik. Meskipun desain cetakan awal dan biaya produksi mungkin lebih tinggi, efisiensi, konsistensi, dan kualitas komponen secara keseluruhan sering kali membenarkan investasi, terutama untuk produksi dengan presisi tinggi atau volume tinggi. Memahami perbedaan antara proses-proses ini memungkinkan produsen memilih metode optimal berdasarkan kebutuhan komponen, tujuan produksi, dan pertimbangan biaya.