Dalam proses produksi die casting die casting rumah motor energi baru , sangat penting untuk mengoptimalkan konsumsi energi dan meningkatkan perekonomian. Desain proses yang wajar, pemilihan material, manajemen peralatan, dan optimalisasi proses produksi dapat mencapai tujuan penghematan energi dan pengurangan konsumsi sekaligus memastikan kualitas produk.

Dalam proses produksi perlu dilakukan optimalisasi tingkat pemanfaatan bahan dari sumbernya. Pemilihan material paduan yang sesuai tidak hanya dapat memastikan bahwa housing memiliki konduktivitas termal dan kekuatan mekanik yang baik, tetapi juga mengurangi konsumsi energi yang berlebihan. Dengan menghitung kebutuhan material secara akurat, mengurangi limbah, mengoptimalkan komposisi paduan, dan mengurangi konsumsi energi dalam proses peleburan, sekaligus meningkatkan tingkat pemulihan material, biaya produksi secara keseluruhan dapat dikurangi.

Pengaturan suhu peleburan yang wajar dan memastikan stabilitas suhu dapat membantu mengurangi kehilangan energi. Dalam proses ini, penggunaan peralatan pemanas yang efisien dikombinasikan dengan sistem pengatur suhu otomatis dapat meningkatkan pemanfaatan energi. Pada saat yang sama, mengoptimalkan kinerja isolasi termal tungku peleburan dan mengurangi kehilangan panas juga dapat secara efektif mengurangi konsumsi energi. Selain itu, perencanaan produksi yang wajar dan menghindari seringnya startup dan shutdown dapat mengurangi pemborosan energi dan meningkatkan efisiensi pengoperasian peralatan.

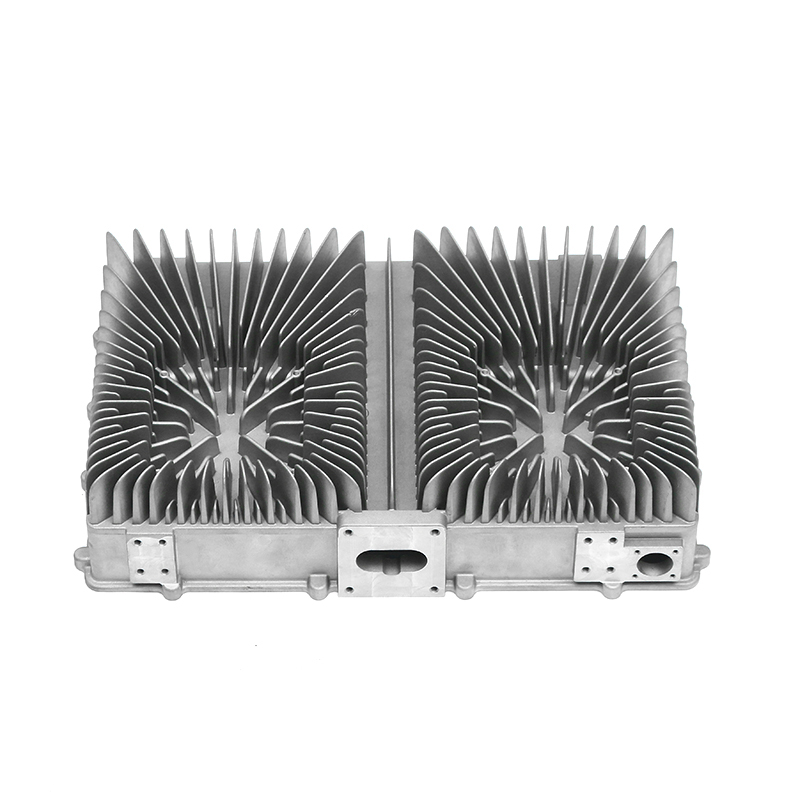

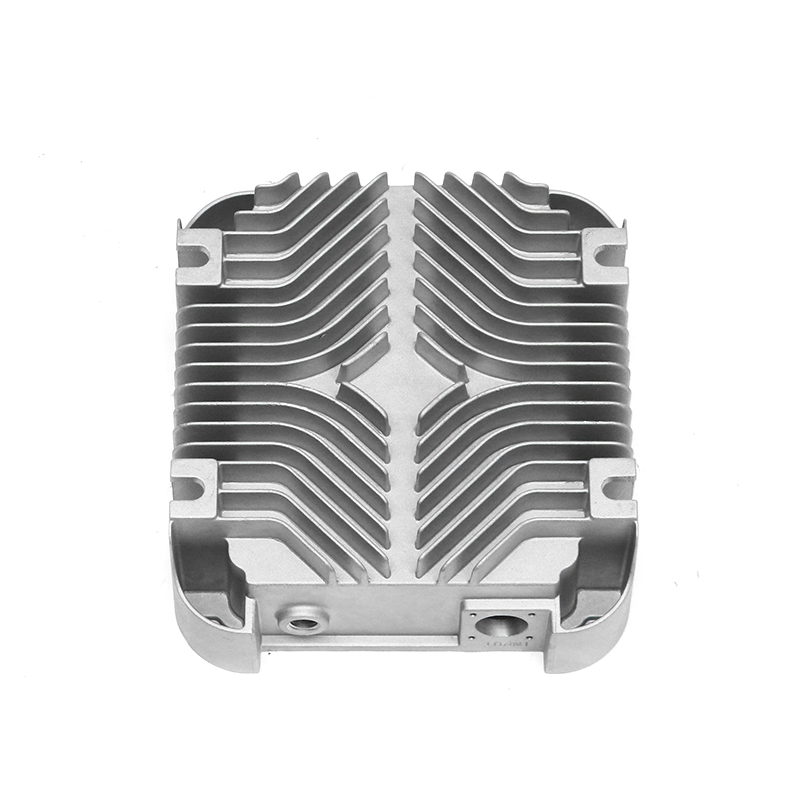

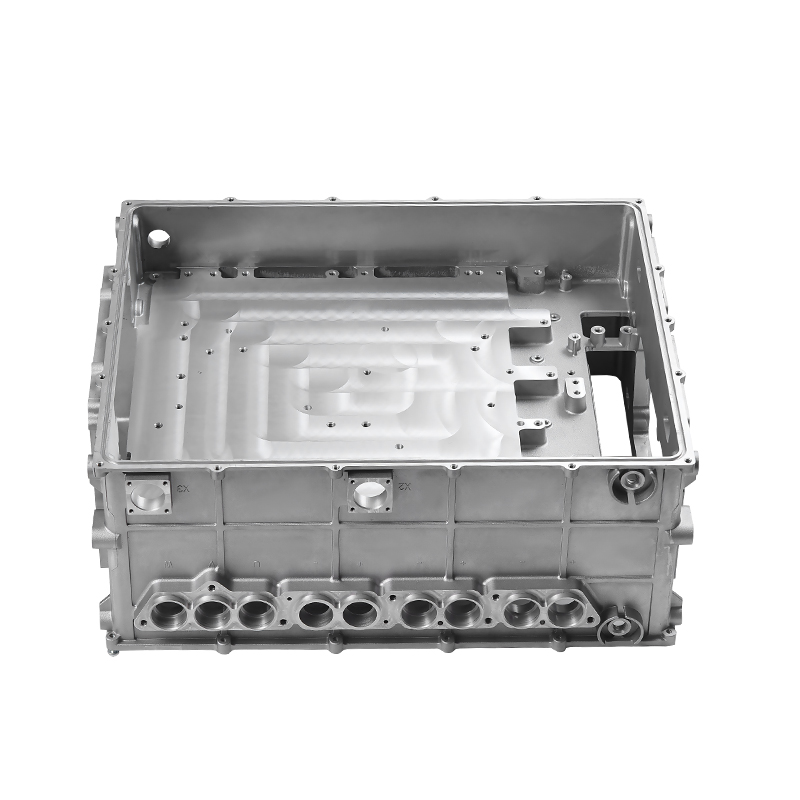

Desain cetakan yang efisien dapat mengurangi limbah material, meningkatkan tingkat hasil, mengurangi tingkat cacat, dan mengurangi konsumsi energi ekstra yang disebabkan oleh pengerjaan ulang. Optimalisasi sistem pendingin cetakan yang wajar sehingga dapat mendingin dengan cepat dan tetap stabil dapat secara efektif memperpendek siklus produksi dan meningkatkan efisiensi produksi. Penggunaan bahan cetakan canggih dan teknologi perawatan permukaan untuk meningkatkan daya tahan cetakan dapat mengurangi frekuensi penggantian cetakan dan mengurangi biaya produksi jangka panjang.

Dalam pemilihan dan penggunaan peralatan die-casting, penggunaan mesin die-casting yang hemat energi merupakan cara yang efektif. Peralatan die-casting cerdas modern biasanya dilengkapi dengan sistem penyesuaian otomatis yang dapat mengalokasikan konsumsi energi secara wajar sesuai dengan kebutuhan produksi dan mengurangi penggunaan listrik yang tidak perlu. Pada saat yang sama, mengoptimalkan sistem hidrolik, meningkatkan efisiensi transmisi daya, dan mengurangi kehilangan energi juga dapat mengurangi konsumsi energi secara keseluruhan tanpa mempengaruhi efisiensi produksi.

Melalui peralatan otomatis dan sistem manajemen cerdas, ritme produksi dapat dioptimalkan, waktu tunggu dapat dikurangi, dan efisiensi produksi secara keseluruhan dapat ditingkatkan. Selain itu, batch produksi dapat diatur secara wajar untuk menghindari masalah konsumsi energi berlebihan yang disebabkan oleh produksi batch kecil, sehingga setiap produksi dapat mencapai pemanfaatan energi yang lebih tinggi.

Sisa dan limbah yang dihasilkan selama proses produksi dapat diolah melalui sistem daur ulang yang wajar dan digunakan kembali untuk mengurangi konsumsi bahan mentah, sehingga mengurangi biaya produksi. Selain itu, peningkatan teknologi pengolahan limbah gas, pengurangan pemborosan energi, dan menjadikan seluruh proses produksi lebih ramah lingkungan juga dapat membawa manfaat ekonomi jangka panjang bagi perusahaan.

Dalam manajemen sehari-hari, memperkuat pemeliharaan peralatan dapat memastikan pengoperasian peralatan yang efisien dalam jangka panjang dan menghindari konsumsi energi tambahan yang disebabkan oleh kegagalan. Pada saat yang sama, pelatihan profesional bagi operator untuk meningkatkan kesadaran mereka akan produksi hemat energi dan memungkinkan mereka mengambil langkah-langkah penghematan energi dalam proses produksi juga merupakan bagian penting dalam mengoptimalkan konsumsi energi secara keseluruhan.

Produk yang Direkomendasikan

Produk yang disediakan oleh perusahaan terkenal sangat dipercaya oleh pengguna.