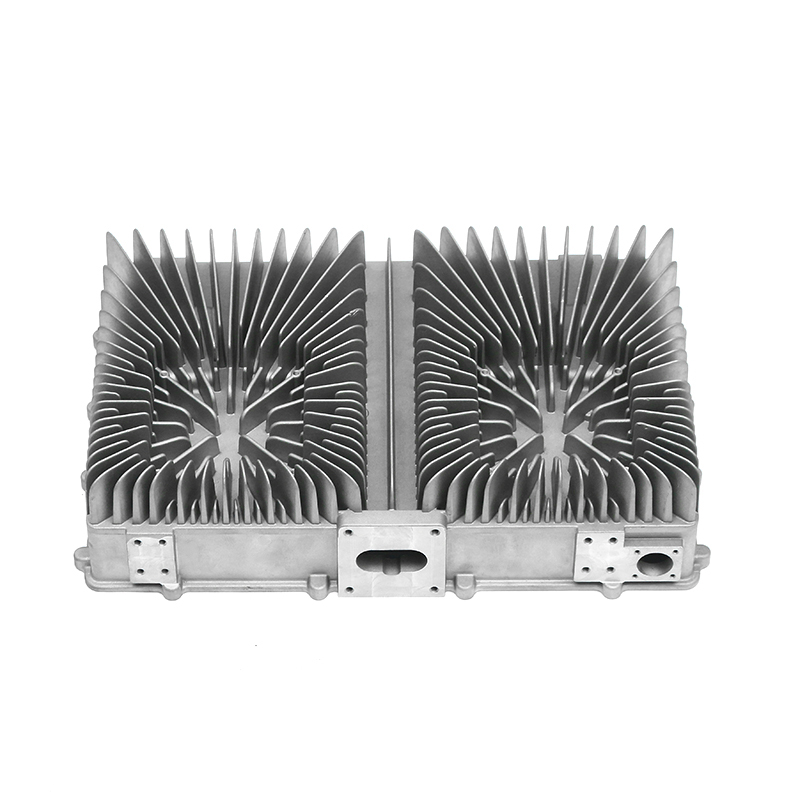

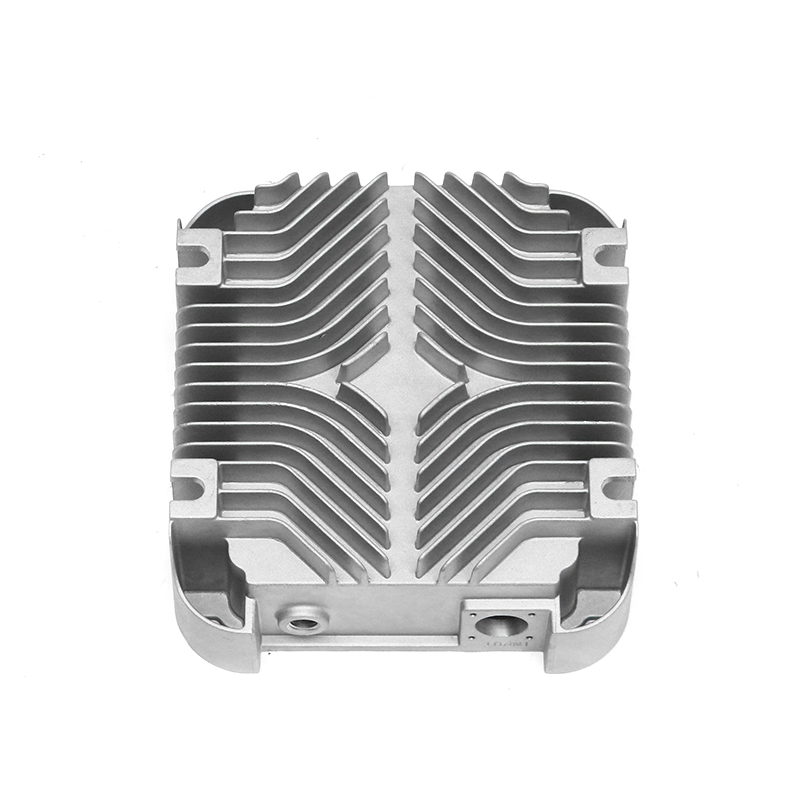

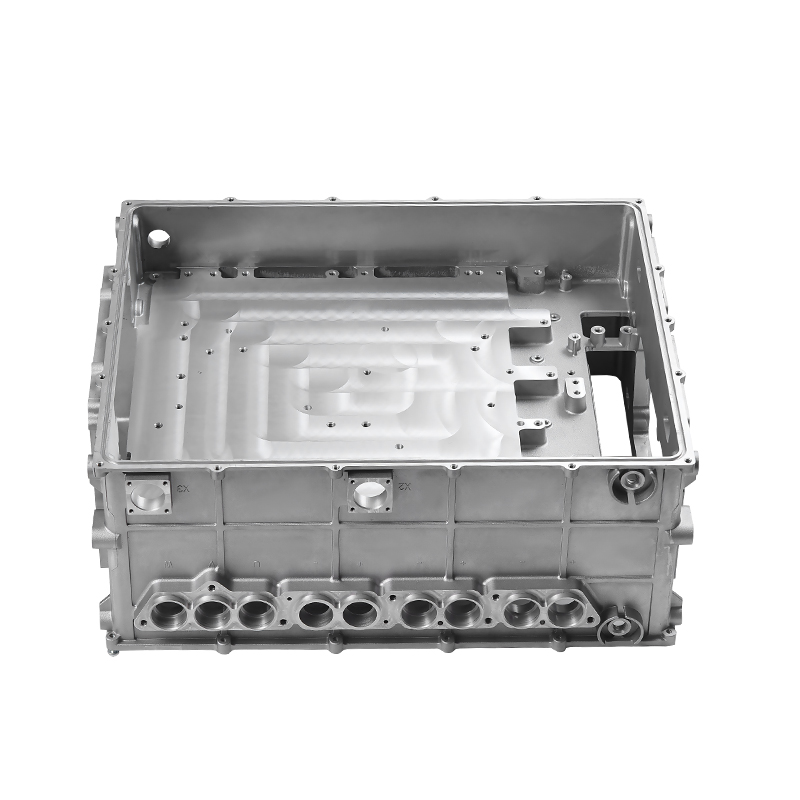

Die casting pendingin udara energi baru yang dikontrol secara elektronik memainkan peran penting dalam industri kendaraan energi baru. Struktur bentuknya tidak hanya mempunyai fungsi pendukung mekanis, tetapi juga sering berperan langsung dalam pembuangan panas dan perlindungan listrik. Oleh karena itu, bagaimana memastikan stabilitas bentuk dan konsistensi dimensi selama proses pembuatan telah menjadi persyaratan teknis inti dalam proses die casting. Struktur yang stabil dan konsisten tidak hanya menjamin kelancaran perakitan berikutnya, tetapi juga secara langsung mempengaruhi kinerja produk dan masa pakai.

Untuk mencapai stabilitas bentuk dan konsistensi dimensi, diperlukan kontrol yang ketat terlebih dahulu dari tahap desain cetakan die casting. Sebagai dasar pencetakan, rasionalitas struktur cetakan mempunyai pengaruh yang besar terhadap pencetakan coran. Dalam proses desain, penyusutan volume, distribusi tegangan termal, dan jalur aliran logam produk perlu dipertimbangkan sepenuhnya selama proses pendinginan, dan mengadopsi sistem penuangan dan struktur pembuangan yang sesuai untuk menghindari deformasi atau penyusutan pengecoran. Pada saat yang sama, pemilihan bahan cetakan dan keakuratan pemrosesan juga akan secara langsung mempengaruhi deviasi dimensi cetakan akhir. Oleh karena itu, dalam proses pembuatan cetakan, baja perkakas paduan berkekuatan tinggi dan tahan panas sering digunakan, dikombinasikan dengan peralatan pemrosesan canggih untuk kontrol presisi tinggi.

Kontrol yang baik terhadap parameter proses die casting juga merupakan faktor penting untuk memastikan stabilitas. Suhu cairan paduan, suhu pemanasan awal cetakan, kecepatan injeksi, rasio tekanan injeksi dan waktu penahanan semuanya akan mempengaruhi kualitas pembentukan die casting. Dalam proses produksi, perlu untuk menemukan kombinasi parameter yang sesuai melalui uji cetakan berulang dan optimalisasi proses sehingga cairan logam dapat mengisi rongga cetakan dengan cepat dan merata, serta mendingin dan mengeras di bawah tekanan penahan yang wajar untuk mengurangi tegangan internal dan perubahan dimensi.

Selain pengendalian proses pencetakan, tata letak sistem pendingin juga mempunyai pengaruh penting terhadap keakuratan pencetakan. Karena struktur die casting sering kali memiliki karakteristik ketebalan dinding lokal yang berbeda, laju pendinginan yang tidak merata akan menyebabkan laju penyusutan yang berbeda di bagian yang berbeda sehingga menyebabkan deformasi. Oleh karena itu, masuk akal untuk mengatur saluran air pendingin dalam cetakan atau menggunakan perangkat tambahan pendingin udara untuk menjaga keseimbangan pertukaran panas seluruh proses die casting, yang membantu mengurangi deviasi dimensi dan meningkatkan simetri dan stabilitas struktur keseluruhan.

Setelah die casting selesai, proses post-processing juga memegang peranan penting. Beberapa die casting akan diberi perlakuan panas atau perlakuan penuaan setelah pembongkaran untuk melepaskan tekanan internal pada casting dan mencegah perubahan dimensi atau retak pada penggunaan selanjutnya. Selain itu, untuk memastikan bahwa produk akhir konsisten dengan gambar desain, peralatan pendeteksi dimensi presisi tinggi juga perlu diperkenalkan, seperti mesin pengukur tiga koordinat, untuk melakukan inspeksi acak atau inspeksi penuh pada setiap batch untuk memastikan bahwa dimensi stabil dalam rentang toleransi yang diijinkan.

Dalam produksi modern, parameter utama setiap proses juga dapat dipantau secara real-time melalui pengujian otomatis dan sistem penelusuran kualitas, menganalisis data produk, menemukan potensi penyimpangan proses, dan melakukan penyesuaian tepat waktu, sehingga memastikan konsistensi seluruh batch produk. Pada saat yang sama, penggunaan perangkat lunak simulasi digital menjadi semakin umum. Teknologi ini dapat menyimulasikan dan memprediksi pengisian, pendinginan, distribusi tegangan, dll. sebelum pengecoran sebenarnya, membantu para insinyur untuk mengidentifikasi titik risiko yang dapat menyebabkan perubahan dimensi dan meningkatkan pengendalian desain dan manufaktur produk.

Produk yang Direkomendasikan

Produk yang disediakan oleh perusahaan terkenal sangat dipercaya oleh pengguna.