Dalam manufaktur modern, efisiensi dan stabilitas adalah dua tujuan yang sangat diperlukan dalam proses produksi, terutama di bidang pencetakan logam, pembentukan suku cadang mobil, lembaran logam peralatan rumah tangga, dll., yang mengedepankan persyaratan yang lebih ketat pada kemampuan pengoperasian cetakan secara berkelanjutan. Sebagai salah satu peralatan perkakas utama, kinerja cetakan pemangkasan presisi dalam lini produksi berkelanjutan secara langsung mempengaruhi pengendalian detak dan efisiensi keluaran seluruh rantai produk.

Struktur cetakan pemangkasan presisi biasanya dirancang dengan tepat, menggabungkan beberapa modul fungsional seperti pemandu, penentuan posisi, pelubangan, dan pembongkaran untuk memastikan bahwa setiap tindakan pemangkasan dapat diselesaikan secara akurat dan cepat. Dalam kondisi tekanan tinggi, cetakan harus tahan terhadap perubahan beban dan guncangan gerakan yang sering terjadi, yang tidak hanya membutuhkan kekuatan mekanik yang baik dari cetakan itu sendiri, tetapi juga kekakuan dan daya tahan yang cukup. Bahan pembuatan cetakan biasanya menggunakan baja paduan dengan ketangguhan tinggi dan ketahanan aus yang tinggi, dan diperkuat dengan perlakuan panas untuk meningkatkan masa pakai dan stabilitas dimensi cetakan dalam pengerjaan terus menerus jangka panjang.

Untuk beradaptasi dengan operasi frekuensi tinggi, bagian cetakan yang bergerak, seperti pin pemandu, selongsong pemandu, penggeser, dll., juga harus memastikan pelumasan yang lancar dan pencocokan yang tepat untuk menghindari keausan berlebihan atau perubahan celah yang menyebabkan penurunan akurasi pemangkasan. Selain itu, alat pembongkaran juga harus memiliki ketahanan dan kecepatan respons yang memadai untuk memastikan siklus pemangkasan lengkap selesai dalam waktu singkat dan memberikan ruang yang cukup untuk benda kerja berikutnya. Kemampuan siklus yang efisien ini sering kali menjadi fondasi teknis yang penting untuk jalur produksi otomatis dengan kecepatan tinggi.

Dalam aplikasi praktis, cetakan pemangkasan presisi sering digunakan bersama dengan mesin pelubang berkecepatan tinggi atau sistem pengumpanan otomatis untuk membentuk mode operasi ketukan yang stabil dan terkendali. Untuk mencegah ekspansi termal, retakan lelah atau deformasi kecil yang disebabkan oleh operasi berkelanjutan jangka panjang, analisis tegangan termal dan simulasi beban dinamis dimasukkan ke dalam cetakan pada awal desain. Dengan mensimulasikan kondisi gaya dan getaran cetakan pada frekuensi yang berbeda, pabrikan memperkuat struktur area yang rentan atau mengoptimalkan pemilihan material terlebih dahulu, sehingga meningkatkan stabilitas kinerja seluruh sistem cetakan dalam operasi frekuensi tinggi.

Selain keandalan struktur perangkat keras, mode kerja berkecepatan tinggi juga menuntut keakuratan pemrosesan cetakan. Hanya ketika keakuratan bagian-bagian penting seperti bilah, kontur pemangkasan, dan permukaan pengepresan terjamin, cetakan dapat mempertahankan kualitas pemangkasan yang konsisten selama pengoperasian cepat. Penyimpangan kecil pada detail dapat menyebabkan penyimpangan produk jadi meluas setelah pengoperasian berulang dalam jangka panjang, dan bahkan menyebabkan masalah seperti getaran peralatan dan kemacetan cetakan. Oleh karena itu, selama proses pemrosesan dan perakitan, toleransi produksi setiap rangkaian cetakan pemangkasan presisi dikontrol secara ketat untuk memastikan bahwa cetakan tersebut tetap dapat bekerja secara stabil dalam operasi kecepatan tinggi.

Untuk memperpanjang masa pakai cetakan di lingkungan frekuensi tinggi, beberapa perusahaan juga akan menerapkan lapisan tahan aus pada permukaan cetakan, atau secara teratur mengatur siklus perawatan untuk mengurangi risiko waktu henti dengan menggiling dan mengganti komponen yang aus. Selain itu, beberapa sistem cetakan cerdas juga dilengkapi dengan sensor untuk memantau suhu cetakan, waktu tumbukan atau keausan, dan mengingatkan pengguna untuk melakukan intervensi pemeliharaan sebelum mencapai ambang batas yang ditetapkan untuk menghindari kegagalan mendadak yang mempengaruhi ritme produksi.

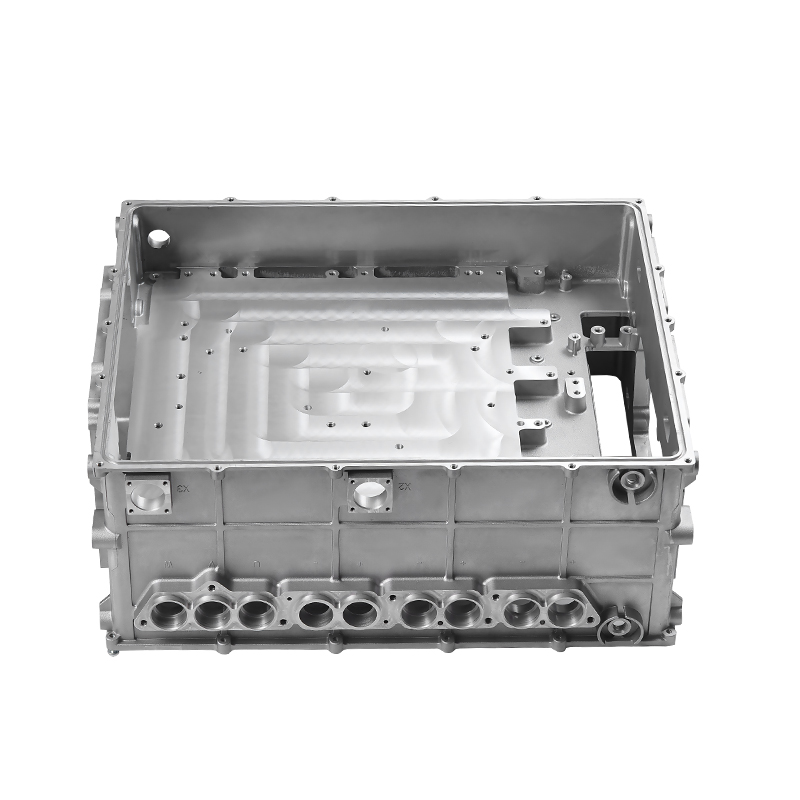

Produk yang Direkomendasikan

Produk yang disediakan oleh perusahaan terkenal sangat dipercaya oleh pengguna.